–Ш–љ—В–µ—А–µ—Б–љ–Њ–µ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ

–Т—Е–Њ–і

–°—В–∞—В–Є—Б—В–Є–Ї–∞

| –Ю—В–Ј—Л–≤—Л –Є –љ–∞—Б—В—А–Њ–є–Ї–∞ –І–Я–£ –≥—А–∞–≤–µ—А–∞ 3018 |

| –Ю–±–Ј–Њ—А—Л |

|

–Т—Б–µ–Љ –њ—А–Є–≤–µ—В! –Я–Њ—Б–ї–µ —В–Њ–≥–Њ –Ї–∞–Ї –љ–∞–Є–≥—А–∞–ї—Б—П —Б 3–Ф –њ—А–Є–љ—В–µ—А–∞–Љ–Є, –љ–∞—З–∞–ї –Ј–∞—Б–Љ–∞—В—А–Є–≤–∞—В—М—Б—П –љ–∞ –І–Я–£ —Б—В–∞–љ–Ї–Є –Є –Њ–Ї–∞–Ј–∞–ї–Њ—Б—М, —З—В–Њ –ї–Њ–≥–Є–Ї–∞ —Г –љ–Є—Е –≥–Њ—А–∞–Ј–і–Њ –њ—А–Њ—Й–µ, —З–µ–≥–Њ –љ–µ —Б–Ї–∞–ґ–µ—И—М –њ–Њ —Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є–Љ –Њ–±–Ј–Њ—А–∞–Љ. –°–µ—А—М–µ–Ј–љ–Њ, –њ–µ—А–≤—Л–є –њ—А–Є–љ—В–µ—А —П —Б–Њ–±–Є—А–∞–ї –њ–Њ–ї –і–љ—П –Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –і–љ–µ–є –њ–Њ–і–Ї—А—Г—З–Є–≤–∞–ї, –Њ–±–Њ–Ј—А–µ–≤–∞–µ–Љ—Л–є —Б—В–∞–љ–Њ–Ї –ґ–µ –Ј–∞–њ—Г—Б—В–Є–ї —З–µ—А–µ–Ј –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —З–∞—Б–Њ–≤ –њ–Њ—Б–ї–µ –≤—Б–Ї—А—Л—В–Є—П –Ї–Њ—А–Њ–±–Ї–Є. –Т –і–∞–љ–љ–Њ–Љ –Њ–±–Ј–Њ—А–µ –њ–Њ—Б—В–∞—А–∞—О—Б—М –і–Њ–Ї–∞–Ј–∞—В—М, —З—В–Њ —Б —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ —Б–Љ–Њ–ґ–µ—В —Б–њ—А–∞–≤–Є—В—М—Б—П –Ї–∞–ґ–і—Л–є, —А–∞–Ј–±–µ—А–µ–Љ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–µ –њ—А–Њ–±–ї–µ–Љ—Л –Є –њ—Г—В–Є –Є—Е —А–µ—И–µ–љ–Є—П, –∞ —В–∞–Ї –ґ–µ –њ–Њ—Б–Љ–Њ—В—А–Є–Љ –љ–∞ —А–µ–Ј—Г–ї—М—В–∞—В—Л —А–∞–±–Њ—В—Л.

–Э–∞–і–µ—О—Б—М —Б–Ї—Г—З–љ–Њ –љ–µ –±—Г–і–µ—В =) –•–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –І–Я–£ –≥—А–∞–≤–µ—А–∞ 3018

–†–∞—Б–њ–∞–Ї–Њ–≤–Ї–∞ –Є –≤–љ–µ—И–љ–Є–є –≤–Є–і

–Ъ–Њ—А–Є—З–љ–µ–≤–∞—П –Ї–Њ—А–Њ–±–Ї–∞

–Т–µ—А—Е–љ—П—П —З–∞—Б—В—М –њ—А–Є–Ї—А—Л—В–∞ –њ–µ–љ–Њ–њ–ї–∞—Б—В–Њ–Љ

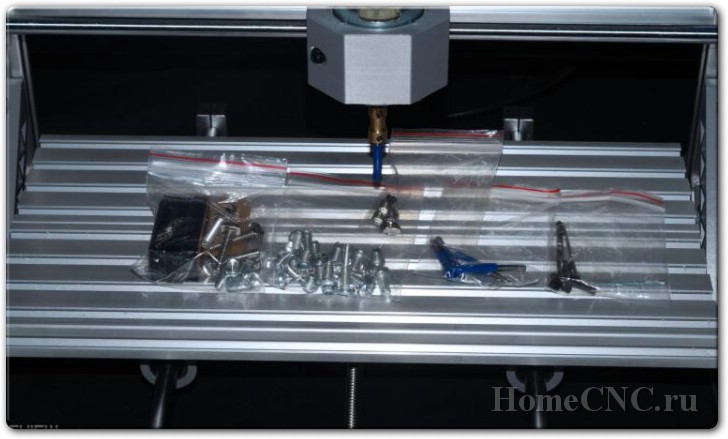

–Я–Њ–і –љ–µ–є –њ–Њ—А–Њ–ї–Њ–љ–Ї–∞ —Б –≤—Л—А–µ–Ј–∞–Љ–Є, –≤—Б–µ –Ї–Њ–Љ–њ–ї–µ–Ї—В—Г—О—Й–Є–µ –∞–Ї–Ї—Г—А–∞—В–љ–Њ —А–∞–Ј–ї–Њ–ґ–µ–љ—Л –њ–Њ —Б–≤–Њ–Є–Љ –Љ–µ—Б—В–∞–Љ

–С–ї–Њ–Ї –њ–Є—В–∞–љ–Є—П –±–ї–Є–ґ–µ  –Т—Л—Б—Л–њ–∞–µ–Љ –≤—Б–µ –љ–∞ –њ–Њ–ї, –±–µ—А–µ–Љ –Њ—В–≤–µ—А—В–Ї—Г

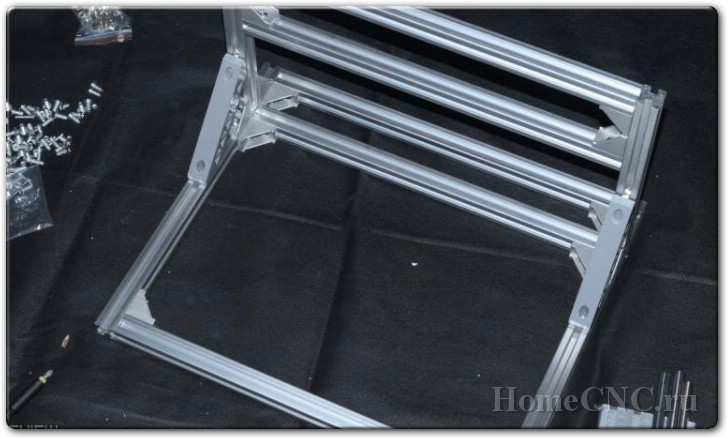

–Ш —Б–Њ–±–Є—А–∞–µ–Љ –Ї–Њ—А–њ—Г—Б

–Э–∞ —Б–∞–Љ–Њ–Љ –і–µ–ї–µ —Н—В–Њ –њ—А–Њ—Й–µ, —З–µ–Љ –љ–∞—А–Є—Б–Њ–≤–∞—В—М —Б–Њ–≤—Г

–Т –Ї–Њ–Љ–њ–ї–µ–Ї—В–µ –µ—Б—В—М –њ–Њ–і—А–Њ–±–љ–∞—П –Є–љ—Б—В—А—Г–Ї—Ж–Є—П, –љ–Њ –і–∞–ґ–µ –±–µ–Ј –љ–µ–µ —Б–ї–Њ–ґ–љ–Њ —Б–Њ–±—А–∞—В—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О –Є–љ–∞—З–µ, —В.–Ї. –њ—А–Њ—Д–Є–ї—П –≤—Б–µ–≥–Њ —В—А–Є —А–∞–Ј–Љ–µ—А–∞, –њ—А–Є —З–µ–Љ –і–≤–∞ –Є–Ј –љ–Є—Е –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –≤ –і–≤—Г—Е —Н–Ї–Ј–µ–Љ–њ–ї—П—А–∞—Е. –•–Њ—В—П –љ–∞–≤–µ—А–љ–Њ–µ –≤—Б–µ –ґ–µ —Б—В–Њ–Є—В –њ—А–Є–ї–Њ–ґ–Є—В—М –њ–Њ–і—А–Њ–±–љ–Њ–µ –≤–Є–і–µ–Њ —Б–±–Њ—А–Ї–Є

–Ъ–Њ–≥–і–∞ –±—Г–і–µ—В–µ —Д–Є–Ї—Б–Є—А–Њ–≤–∞—В—М –њ–ї–∞—В—Г, –Њ–±—А–∞—В–Є—В–µ –≤–љ–Є–Љ–∞–љ–Є–µ, —З—В–Њ –≤ –ї–µ–≤–Њ–Љ –љ–Є–ґ–љ–µ–Љ —Г–≥–ї—Г –њ–Њ–і –≥–∞–є–Ї–Њ–є –Њ–Ї–∞–ґ—Г—В—Б—П –і–≤–µ –і–Њ—А–Њ–ґ–Ї–Є –Є –µ—Б–ї–Є –њ–µ—А–µ—Г—Б–µ—А–і—Б—В–≤–Њ–≤–∞—В—М, –Љ–Њ–ґ–љ–Њ –Є—Е –Ј–∞–Ї–Њ—А–Њ—В–Є—В—М. –І—В–Њ–±—Л —Н—В–Њ–≥–Њ –љ–µ –њ—А–Њ–Є–Ј–Њ—И–ї–Њ, –Є—Б–њ–Њ–ї—М–Ј—Г–є—В–µ –њ—П—В—Г—О –њ–ї–∞—Б—В–Є–Ї–Њ–≤—Г—О —И–∞–є–±–Њ—З–Ї—Г –Є–Ј –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞, –Њ–љ–∞ –љ–µ –Ј–∞–њ–∞—Б–љ–∞—П.

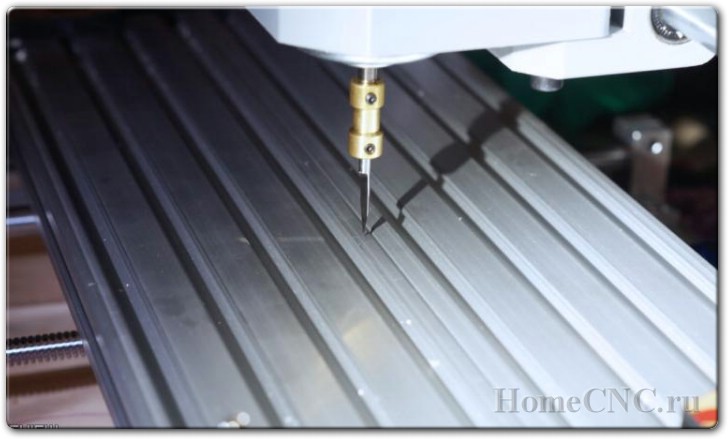

–Т–Њ –≤—А–µ–Љ—П —Б–±–Њ—А–Ї–Є –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ –Њ—Б–Є X —П –Ј–∞—Д–Є–Ї—Б–Є—А–Њ–≤–∞–ї –Њ–і–љ—Г –Є–Ј –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ—Л—Е —Д—А–µ–Ј –Є –Њ–њ—Г—Б—В–Є–ї –Ї–∞—А–µ—В–Ї—Г –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤–њ—А–Є—В—Л–Ї –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–Њ–ї–∞. –Ґ–∞–Ї —Г–і–Њ–±–љ–µ–µ —А–∞–±–Њ—В–∞—В—М —Б —В–Њ–љ–Ї–Є–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–Љ, –љ–Њ –Љ–Њ–ґ–љ–Њ —В–∞–Ї –љ–µ –Є–Ј–≤—А–∞—Й–∞—В—М—Б—П, –≥–ї–∞–≤–љ–Њ–µ —З—В–Њ–±—Л –њ—А–Є –њ–Њ–ї–љ–Њ–Љ –Њ–њ—Г—Б–Ї–∞–љ–Є–Є —И–њ–Є–љ–і–µ–ї—П —Д—А–µ–Ј–∞ –љ–µ –љ–∞—З–Є–љ–∞–ї–∞ –Ї–Њ–≤—Л—А—П—В—М —Б—В–Њ–ї, —В.–Ї. —Н—В–Њ —З—А–µ–≤–∞—В–Њ –њ–Њ—Б–ї–µ–і—Б—В–≤–Є—П–Љ–Є.

–Т–Њ—В —З—В–Њ —Г –Љ–µ–љ—П –Њ—Б—В–∞–ї–Њ—Б—М –≤ –Є—В–Њ–≥–µ –њ–Њ—Б–ї–µ –њ–Њ–ї–љ–Њ–є —Б–±–Њ—А–Ї–Є, –µ—Б–ї–Є —Г –Т–∞—Б –і–µ—В–∞–ї–µ–є –±–Њ–ї—М—И–µ, –њ—А–Њ–≤–µ—А—М—В–µ –≤—Б–µ –ї–Є –љ–∞ –Љ–µ—Б—В–µ

–§—А–µ–Ј—Л —Б —А–∞–Ј–љ—Л–Љ–Є –Љ–∞—А–Ї–Є—А–Њ–≤–Ї–∞–Љ–Є, –љ–Њ –љ–∞ –≤–Є–і –Є–і–µ–љ—В–Є—З–љ—Л

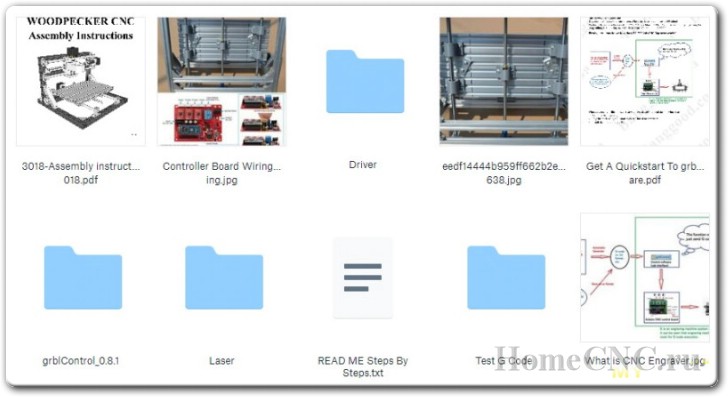

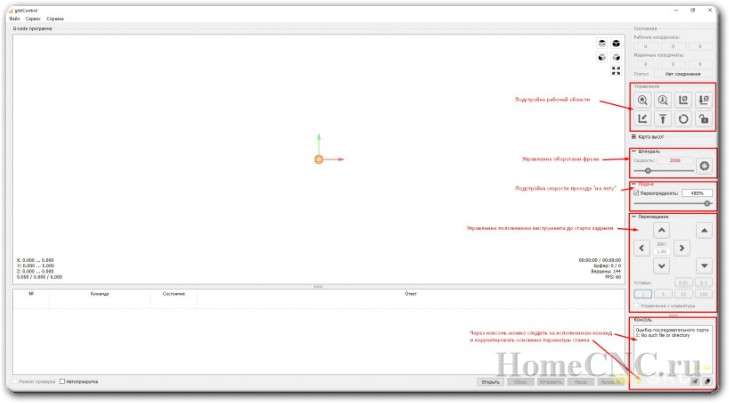

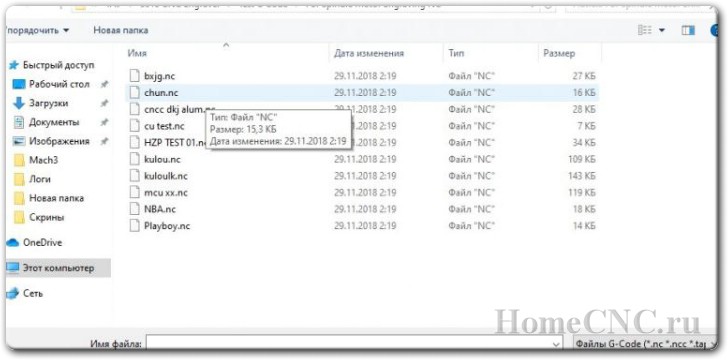

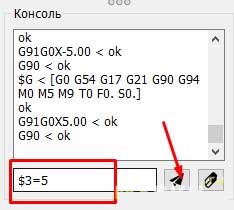

–Ъ—Б—В–∞—В–Є, –Ј–∞–љ—П—В–љ—Л–µ –∞–Ї—А–Є–ї–Њ–≤—Л–µ —Д–Є–Ї—Б–∞—В–Њ—А—Л, —П –Ј–∞–ґ–Є–Љ–∞–ї –Є–Љ–Є –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є –і–Њ 20–Љ–Љ –≤—Л—Б–Њ—В–Њ–є  –Я—А–Њ–≥—А–∞–Љ–Љ–љ–Њ–µ –Њ–±–µ—Б–њ–µ—З–µ–љ–Є–µ–Э–∞ —Б—В—А–∞–љ–Є—Ж–µ –ї–Њ—В–∞ –µ—Б—В—М –і–ї—П –љ–∞—З–∞–ї–∞  –Ю—Б–љ–Њ–≤–Њ–є —П–≤–ї—П–µ—В—Б—П grblControl_0.8.1, —Н—В–∞ –њ—А–Њ–≥—А–∞–Љ–Љ–∞ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј —Б–µ–±—П –њ–∞–љ–µ–ї—М —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ –Є –Є–Љ–µ–љ–љ–Њ –Њ–љ–∞ –і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Л —Г–Ј–ї–∞–Љ —Б—В–∞–љ–Ї–∞. –≠—В–Њ –Ї–∞–Ї Repetier –±–µ–Ј –Љ–Њ–і—Г–ї–µ–є –і–ї—П —Б–ї–∞–є—Б–Є–љ–≥–∞ –≤ 3–і –њ–µ—З–∞—В–Є  –Ґ–µ–Љ –љ–µ –Љ–µ–љ–µ–µ –Љ—Л —Г–ґ–µ –Љ–Њ–ґ–µ–Љ –њ—А–Њ–≤–µ—Б—В–Є –њ–µ—А–≤—Л–є —В–µ—Б—В, —В.–Ї. –≤ –∞—А—Е–Є–≤–µ –µ—Б—В—М —Г–ґ–µ –≥–Њ—В–Њ–≤—Л–µ —И–∞–±–ї–Њ–љ—Л  –Т—Л–±–Є—А–∞–µ–Љ –љ—Г–ґ–љ—Л–є, —Б –њ–Њ–Љ–Њ—Й—М—О –Ї–љ–Њ–њ–Њ–Ї –њ–∞–љ–µ–ї–Є —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ–Њ–і–≤–Њ–і–Є–Љ –Ї–Њ–љ—З–Є–Ї —Д—А–µ–Ј—Л –Ї –љ—Г–ї–µ–≤–Њ–є —В–Њ—З–Ї–µ, —В–Њ –µ—Б—В—М –≤ –љ–Є–ґ–љ–Є–є –ї–µ–≤—Л–є —Г–≥–Њ–ї –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є —Б –Ї–∞—Б–∞–љ–Є–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Њ–±–љ—Г–ї—П–µ–Љ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л –њ–Њ –Њ—Б—П–Љ X,Y –Є Z, –њ–Њ—Б–ї–µ —З–µ–≥–Њ –љ–∞–ґ–Є–Љ–∞–µ–Љ –Ї–љ–Њ–њ–Ї—Г –Њ—В–њ—А–∞–≤–Є—В—М.  –Я—А–Њ—Ж–µ—Б—Б –њ–Њ—И–µ–ї, –љ–Њ –Ї–∞–Ї-—В–Њ –љ–µ –њ—А–∞–≤–Є–ї—М–љ–Њ. –Я—А–Њ—Е–Њ–і –Ј–µ—А–Ї–∞–ї—М–љ—Л–є –Є –≤–Љ–µ—Б—В–Њ –њ–Њ–і–љ—П—В–Є—П —Д—А–µ–Ј—Л —Б—В–∞–љ–Њ–Ї –µ–µ —Г—В–∞–њ–ї–Є–≤–∞–µ—В  –•–Њ—А–Њ—И–Њ, —З—В–Њ —П –љ–µ –Њ—Б—В–∞–≤–ї—П–ї –±–Њ–ї—М—И–Њ–≥–Њ –Ј–∞–њ–∞—Б–∞ —Е–Њ–і–∞ –љ–Є–ґ–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б—В–Њ–ї–∞  –°—Г–і—П –њ–Њ –њ–Њ–≤–µ–і–µ–љ–Є—О, –љ–∞–Љ –љ—Г–ґ–љ–Њ –Є–љ–≤–µ—А—В–Є—А–Њ–≤–∞—В—М –Њ—Б–Є X –Є Z. –Т —Н—В–Њ–Љ –љ–µ—В –љ–Є—З–µ–≥–Њ —Б–ї–Њ–ґ–љ–Њ–≥–Њ, –љ–µ –љ—Г–ґ–љ–Њ –њ–µ—А–µ–Ї–Є–і—Л–≤–∞—В—М –њ–Є–љ—Л —И–∞–≥–Њ–≤–Є–Ї–Њ–≤ –Є–ї–Є –Ї–∞—З–∞—В—М –і—А—Г–≥–Њ–є —Б–Њ—Д—В, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –Њ—В–Ї–Њ—А—А–µ–Ї—В–Є—А–Њ–≤–∞—В—М –і–∞–љ–љ—Л–µ –≤ –њ–∞–Љ—П—В–Є —З–µ—А–µ–Ј –Ї–Њ–љ—Б–Њ–ї—М. –Ч–∞ –Є–љ–≤–µ—А—Б–Є—О –Њ—Б–µ–є –Њ—В–≤–µ—З–∞–µ—В –Ї–Њ–Љ–∞–љ–і–∞ $3:

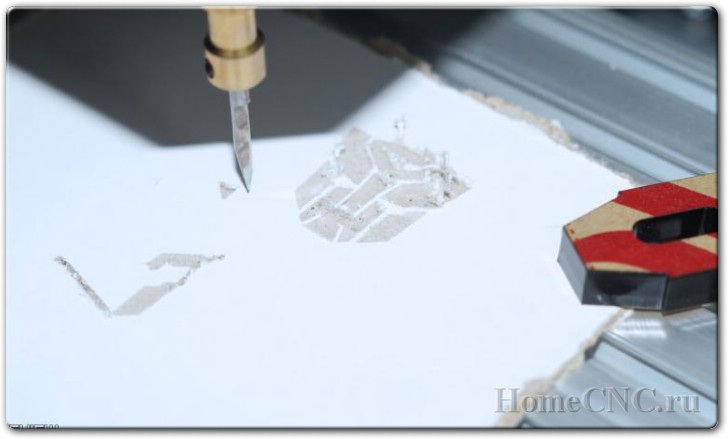

–Э–∞–Љ –љ—Г–ґ–µ–љ –њ—П—В—Л–є –≤–∞—А–Є–∞–љ—В  –°–і–≤–Є–≥–∞–µ–Љ —И–њ–Є–љ–і–µ–ї—М –≤—Л—И–µ –Є –њ—А–∞–≤–µ–µ, –Њ–±–љ—Г–ї—П–µ–Љ —А–∞–±–Њ—З—Г—О –Њ–±–ї–∞—Б—В—М –Є –Њ—В–њ—А–∞–≤–ї—П–µ–Љ –≤ —А–∞–±–Њ—В—Г. –Ф–ї—П —В–µ—Б—В–∞ –љ–∞ –Ї–∞—А—В–Њ–љ–Ї–µ —Б–љ–Њ—Б–љ–Њ

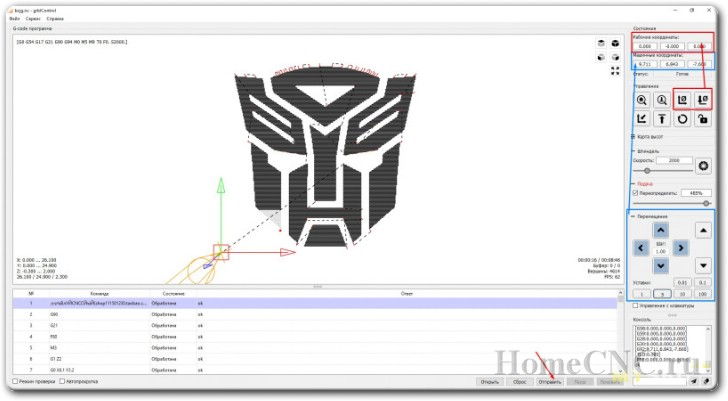

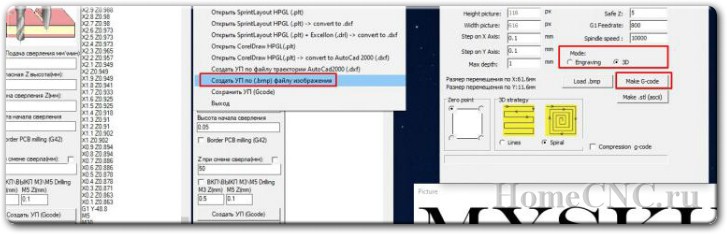

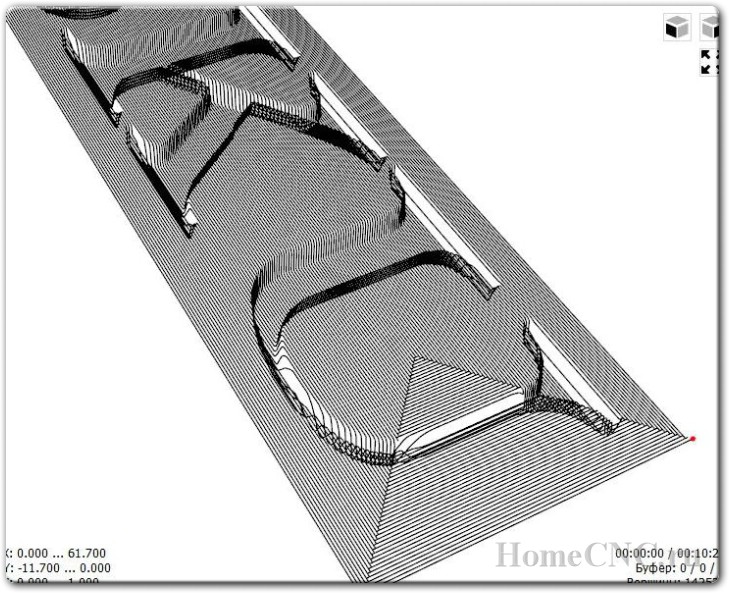

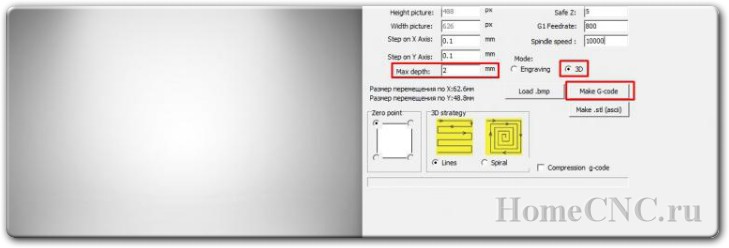

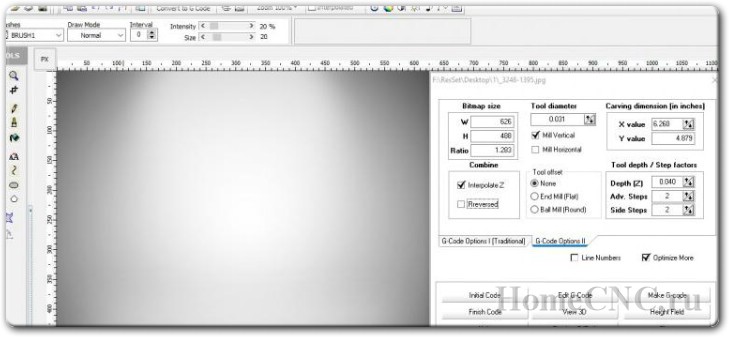

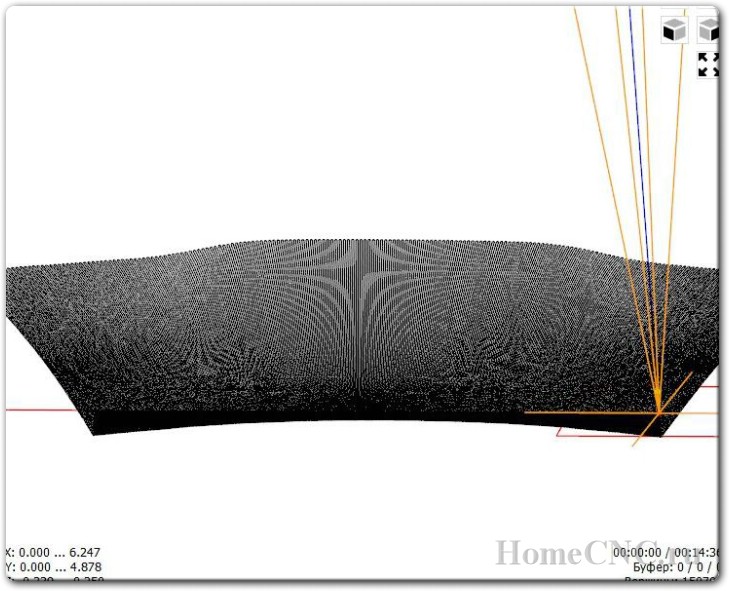

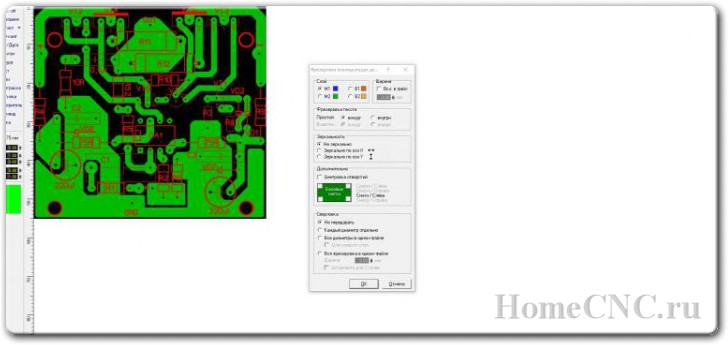

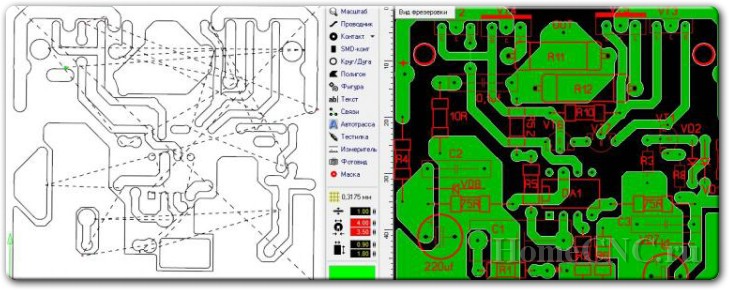

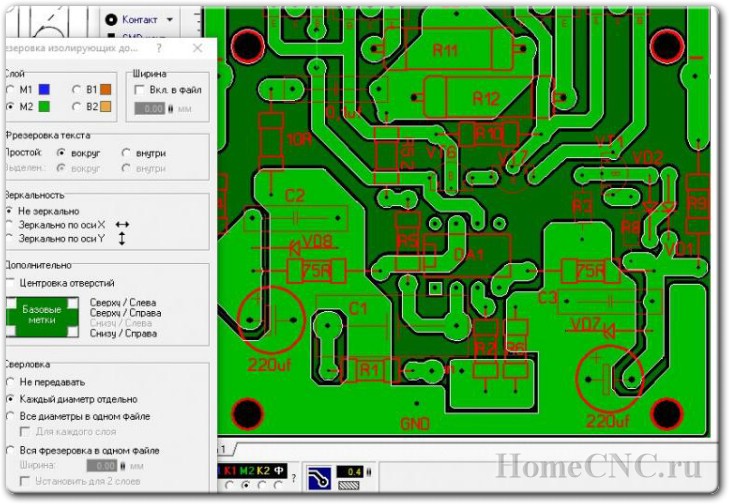

–Х—Б–ї–Є —Г–і–∞–ї–Њ—Б—М –љ–∞—Ж–∞—А–∞–њ–∞—В—М —В–µ—Б—В–Њ–≤—Г—О –Љ–Њ–і–µ–ї—М, –Љ–Њ–ґ–љ–Њ –њ–Њ–њ—А–Њ–±–Њ–≤–∞—В—М –Є —Б–∞–Љ–Њ–Љ—Г —З–µ–≥–Њ-–љ–Є–±—Г–і—М –љ–∞–Ї–Є–і–∞—В—М  –Ф–∞–ї–µ–µ —Б–Ї–∞—З–Є–≤–∞–µ–Љ –±–µ—Б–њ–ї–∞—В–љ—Г—О –њ—А–Њ–≥—А–∞–Љ–Љ—Г , –Њ—В–Ї—А—Л–≤–∞–µ–Љ –љ–∞—И—Г –Ї–∞—А—В–Є–љ–Ї—Г, –љ–∞—Б—В—А–∞–Є–≤–∞–µ–Љ –Њ—Б–љ–Њ–≤–љ—Л–µ –њ–∞—А–∞–Љ–µ—В—А—Л –Њ–±—А–∞–±–Њ—В–Ї–Є, —В–∞–Ї–Є–µ –Ї–∞–Ї —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Е–Њ–і–∞ –Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –≥–ї—Г–±–Є–љ–∞, –ґ–і–µ–Љ –њ–Њ–Ї–∞ –Ј–∞–њ–Њ–ї–љ–Є—В—Б—П –њ–Њ–ї–Њ—Б–∞ –њ—А–Њ–≥—А–µ—Б—Б–∞ –Є —Б–Њ—Е—А–∞–љ—П–µ–Љ –Ї–Њ–і —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–є –Ї–љ–Њ–њ–Ї–Њ–є  –Я–Њ–і–≥—А—Г–ґ–∞–µ–Љ –µ–≥–Њ –≤ grblControl –Є –њ–Њ–ї—Г—З–∞–µ–Љ —В–∞–Ї–Њ–є –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В  –§–Њ–љ —В–∞–Ї –ґ–µ —Г—В–∞–њ–ї–Є–≤–∞–µ—В, –љ–Њ –±—Г–Ї–≤–∞–ї—М–љ–Њ –љ–∞ –і–µ—Б—П—В—Г—О –Љ–Є–ї–ї–Є–Љ–µ—В—А–∞, —В–∞–Ї —З—В–Њ –Љ–Њ–ґ–љ–Њ –і–Њ –Њ–±–љ—Г–ї–µ–љ–Є—П –њ—А–Њ—Б—В–Њ —Б–ї–µ–≥–Ї–∞ –њ—А–Є–њ–Њ–і–љ—П—В—М –≥—А–∞–≤–µ—А –љ–∞–і –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О. –Я—А–Њ–≥—А–∞–Љ–Љ–∞ —А–∞–±–Њ—В–∞–µ—В —Б –ї—О–±—Л–Љ–Є —З–µ—А–љ–Њ-–±–µ–ї—Л–Љ–Є –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П–Љ–Є, –љ–Њ –њ—А–Њ—Б—З–µ—В –Ј–∞–љ–Є–Љ–∞–µ—В –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ–µ –≤—А–µ–Љ—П, –љ–∞–њ—А–Є–Љ–µ—А, –љ–∞ –Њ–±—А–∞–±–Њ—В–Ї—Г –і–∞–љ–љ–Њ–є –љ–∞–і–њ–Є—Б–Є —Г—И–ї–Њ –Њ–Ї–Њ–ї–Њ 10 –Љ–Є–љ—Г—В. –•–Њ—В—П —Г—З–Є—В—Л–≤–∞—П, —З—В–Њ StepCam —Б–Њ–Ј–і–∞–≤–∞–ї—Б—П –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ –і–ї—П —Д—А–µ–Ј–µ—А–Њ–≤–Ї–Є –Є —А–∞—Б—Б–≤–µ—А–ї–Њ–≤–Ї–Є –њ–ї–∞—В, —А–µ–Ј—Г–ї—М—В–∞—В –љ–µ–њ–ї–Њ—Е–Њ–є.

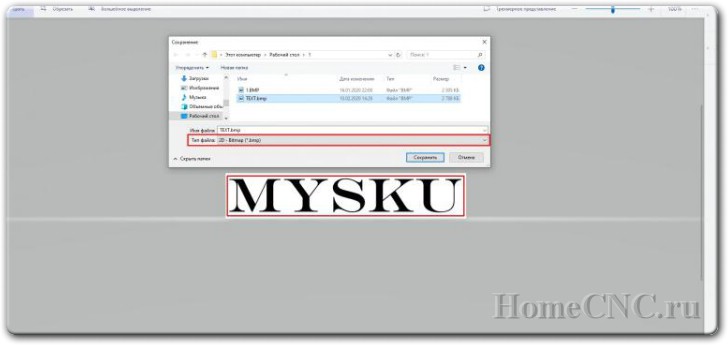

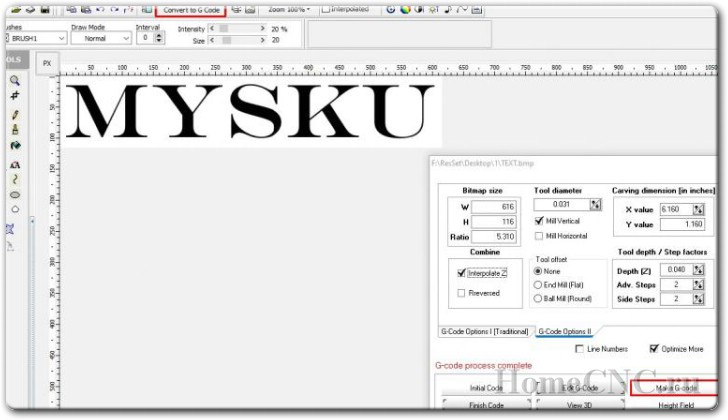

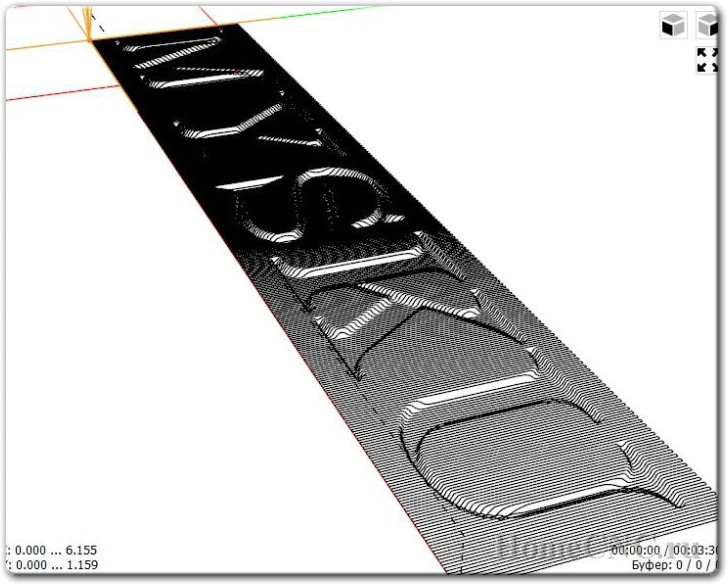

–Х—Б—В—М –і—А—Г–≥–Њ–є –≤–∞—А–Є–∞–љ—В, , –Ї–Њ—В–Њ—А–∞—П —А–∞–±–Њ—В–∞–µ—В –њ–Њ –њ–Њ—Е–Њ–ґ–µ–Љ—Г –њ—А–Є–љ—Ж–Є–њ—Г, –љ–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –±—Л—Б—В—А–µ–µ –Є –≤–Ї–ї—О—З–∞–µ—В –≤ —Б–µ–±—П –њ–Њ–ї–љ–Њ—Ж–µ–љ–љ—Л–є —А–µ–і–∞–Ї—В–Њ—А. –°–Њ–Ј–і–∞–µ–Љ —А–∞–±–Њ—З—Г—О –Њ–±–ї–∞—Б—В—М, –њ–Є—И–µ–Љ/—А–Є—Б—Г–µ–Љ, –љ–∞–ґ–Є–Љ–∞–µ–Љ «–Ъ–Њ–љ–≤–µ—А—В–Є—А–Њ–≤–∞—В—М –≤ G-Code», –≤–љ–Њ—Б–Є–Љ –њ–∞—А–∞–Љ–µ—В—А—Л –Ј–∞–і–∞–љ–Є—П  –Ш –њ–Њ–ї—Г—З–∞–µ–Љ –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–є —А–µ–Ј—Г–ї—М—В–∞—В –Ј–∞ 10 —Б–µ–Ї—Г–љ–і  –Ю–±–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л —Б—В—А–Њ—П—В –Ї–∞—А—В—Г –≤—Л—Б–Њ—В –њ–Њ –≥—А–∞–і–∞—Ж–Є–Є —Б–µ—А–Њ–≥–Њ, –≥–і–µ –±–µ–ї—Л–є —Ж–≤–µ—В —Н—В–Њ –љ–∞–Є–≤—Л—Б—И–∞—П —В–Њ—З–Ї–∞, –∞ —З–µ—А–љ—Л–є –љ–Є–Ј—И–∞—П  –Я—А–∞–≤–і–∞ –≤–Њ –≤—В–Њ—А–Њ–є –≤—Б–µ –≤ –і—О–є–Љ–∞—Е, —В–∞–Ї —З—В–Њ —А–µ–Ј—Г–ї—М—В–∞—В –Љ–∞–ї–Њ—Б—В—М –Њ—В–ї–Є—З–∞–µ—В—Б—П  –Э–Њ —З—В–Њ –≤ –њ–µ—А–≤–Њ–Љ —Б–ї—Г—З–∞–µ –≤–Є–і–љ–Њ –±—Г–≥–Њ—А –њ–Њ —Ж–µ–љ—В—А—Г  –І—В–Њ –≤–Њ –≤—В–Њ—А–Њ–Љ. –Ы–Њ–≤–Є–ї —А–∞–Ї—Г—А—Б —З—В–Њ–±—Л –ї–Є–љ–Є–Є —Е–Њ—В—М –љ–µ–Љ–љ–Њ–≥–Њ –љ–∞—З–∞–ї–Є –Њ—В–ї–Є–≤–∞—В—М  –Ґ–∞–Ї —З—В–Њ –≤–Њ—В —В–∞–Ї–Є–Љ –љ–∞–±–Њ—А–Њ–Љ —Г–ґ–µ –≤–њ–Њ–ї–љ–µ –Љ–Њ–ґ–љ–Њ —А–∞–±–Њ—В–∞—В—М

–Я–Њ –Ї—А–∞–є–љ–µ–є –Љ–µ—А–µ –≥—А–∞–≤–Є—А–Њ–≤–Ї–∞ –љ–µ –±—Г–і–µ—В –і–Њ—Б—В–∞–≤–ї—П—В—М –Ї–∞–Ї–Є—Е-—В–Њ –њ—А–Њ–±–ї–µ–Љ, –∞ SepCam –µ—Й–µ –Є —Б–Њ –Њ—В–ї–Є—З–љ–Њ —А–∞–±–Њ—В–∞–µ—В(–Є–Ј–љ–∞—З–∞–ї—М–љ–Њ –њ–Њ–і –љ–µ–µ –Є –і–µ–ї–∞–ї–Є).  –Я—А–Њ–≥–Њ–љ—П–µ–Љ –≤ grblControl  –Я—А–Є –ґ–µ–ї–∞–љ–Є–Є –Љ–Њ–ґ–љ–Њ –≤—Л–≥—А—Г–Ј–Є—В—М –Є —А–∞—Б—Б–≤–µ—А–ї–Њ–≤–Ї—Г  –Ю—В–Ї—А—Л—В—М –њ–Њ—Б–ї–µ —Д—А–µ–Ј–µ—А–Њ–≤–Ї–Є –і–∞–љ–љ—Л–є —Д–∞–є–ї, —Б–Љ–µ–љ–Є—В—М –Є–љ—Б—В—А—Г–Љ–µ–љ—В –Є –Њ—В–њ—А–∞–≤–Є—В—М –≤ —А–∞–±–Њ—В—Г. –£–і–Њ–±–љ–Њ, —З—В–Њ –њ–Њ—Б–ї–µ –Ј–∞–≤–µ—А—И–µ–љ–Є—П –Ј–∞–і–∞–љ–Є—П —В–µ–Ї—Г—Й–Є–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л –Є «–љ—Г–ї–Є» –љ–µ —Б–±—А–∞—Б—Л–≤–∞—О—В—Б—П, —В–∞–Ї —З—В–Њ –Љ–Њ–ґ–љ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–µ –Љ–∞–љ–Є–њ—Г–ї—П—Ж–Є–Є –±–µ–Ј –њ–Њ–≤—В–Њ—А–љ–Њ–є –Ї–∞–ї–Є–±—А–Њ–≤–Ї–Є, —А–∞–Ј–≤–µ —З—В–Њ –њ–Њ–њ—А–∞–≤–Є—В—М –Њ—Б—М Z –µ—Б–ї–Є –≤—В–Њ—А–∞—П —Д—А–µ–Ј–∞ –Є–Љ–µ–µ—В –і—А—Г–≥—Г—О –і–ї–Є–љ—Г.

Image to Gcode —Г–Љ–µ–µ—В «–≤—Л–і–∞–≤–ї–Є–≤–∞—В—М» —З–µ—А–љ–Њ-–±–µ–ї—Л–µ –Ї–∞—А—В–Є–љ–Ї–Є –њ–Њ –≥—А–∞–і–∞—Ж–Є—П–Љ —Б–µ—А–Њ–≥–Њ, –љ–Њ –њ—А–∞–≤–Є–ї—М–љ–Њ –њ–Њ–і–≥–Њ—В–Њ–≤–Є—В—М –і–µ—В–∞–ї—М–љ—Л–є —А–µ–ї—М–µ—Д –і–Њ–≤–Њ–ї—М–љ–Њ —Б–ї–Њ–ґ–љ–Њ. –Э–∞—Б—В–Њ–ї—М–Ї–Њ, —З—В–Њ –њ—А–Њ—Й–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ—Л–є —Б–Њ—Д—В.

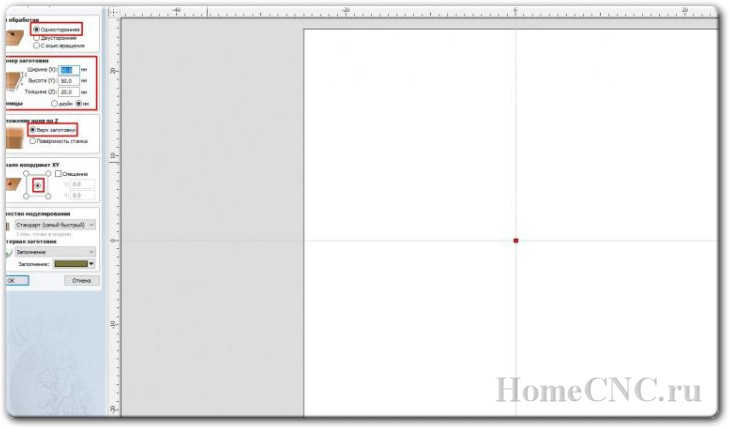

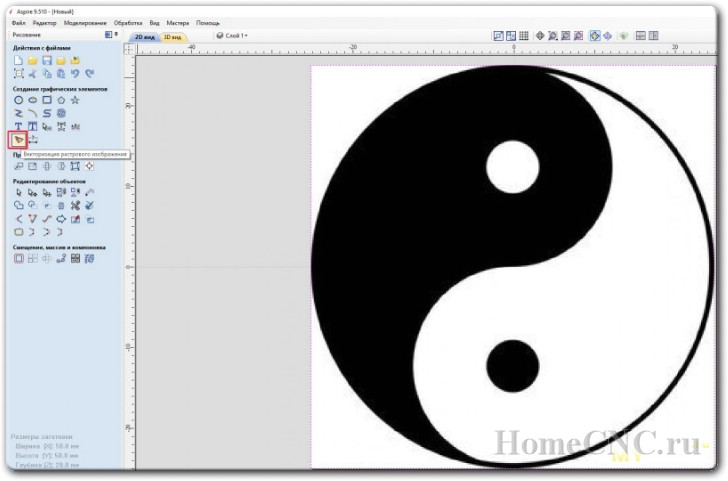

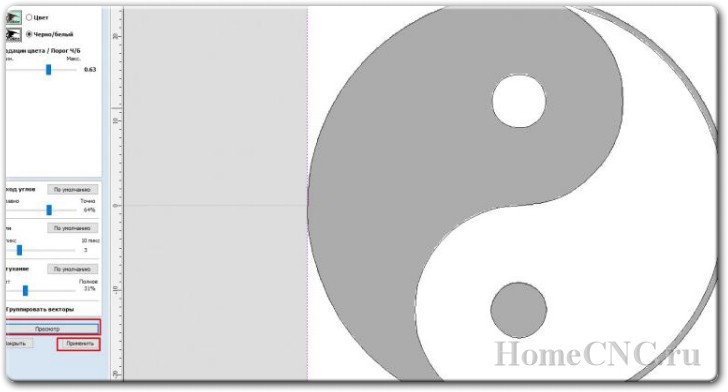

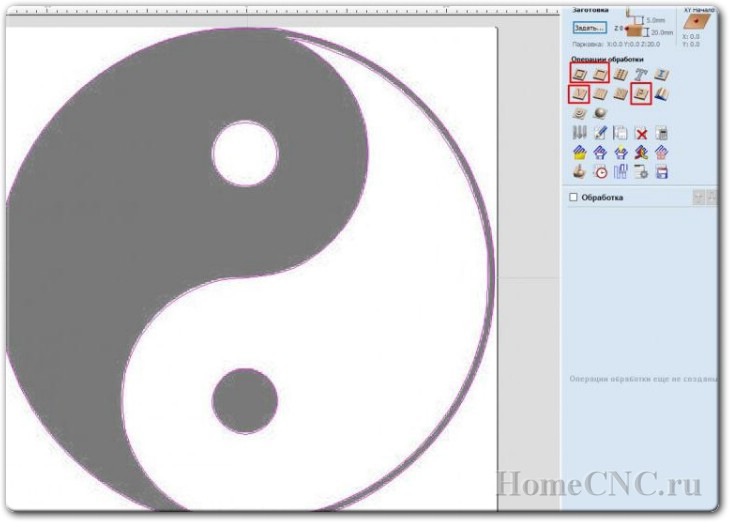

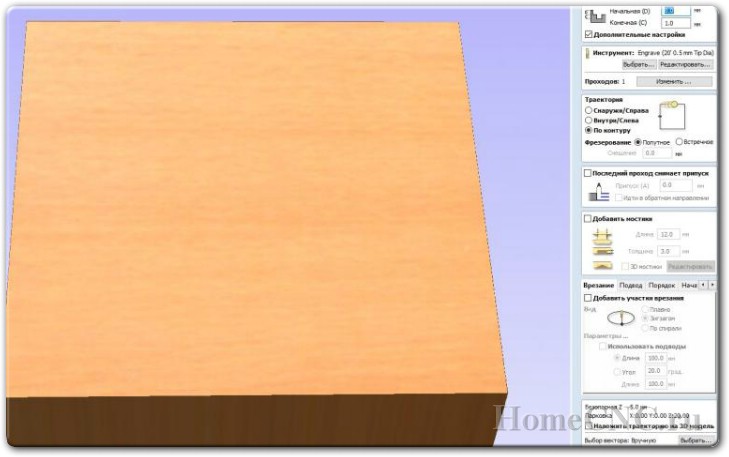

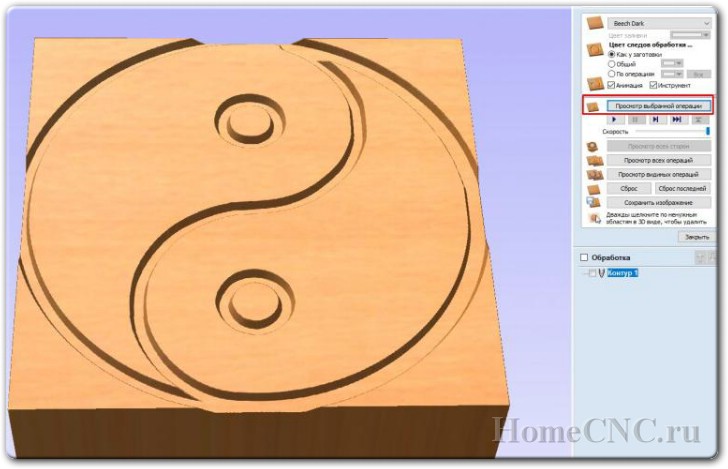

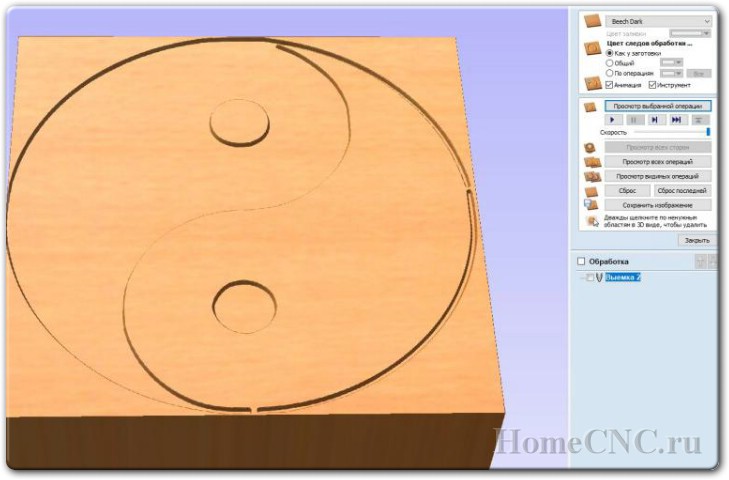

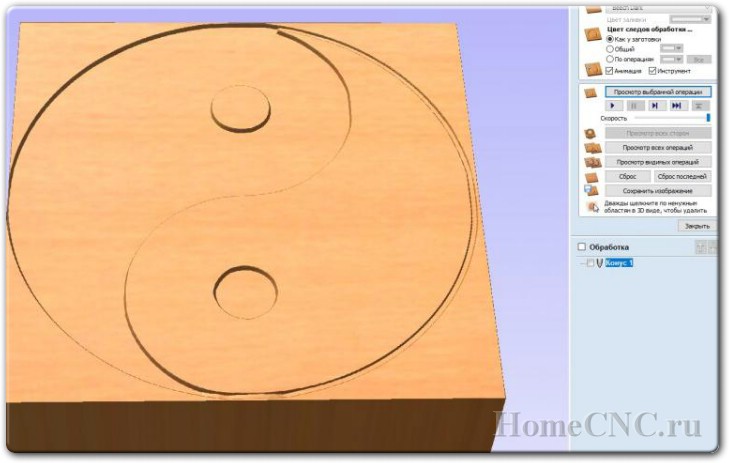

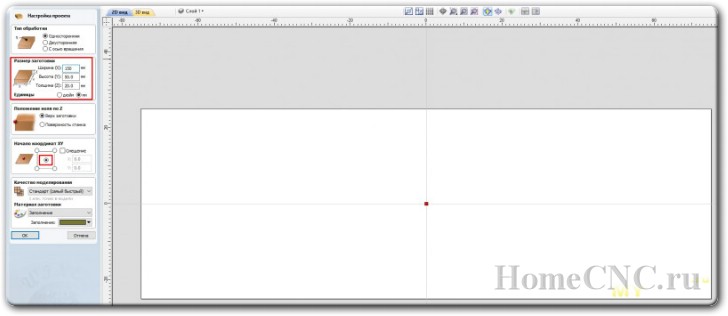

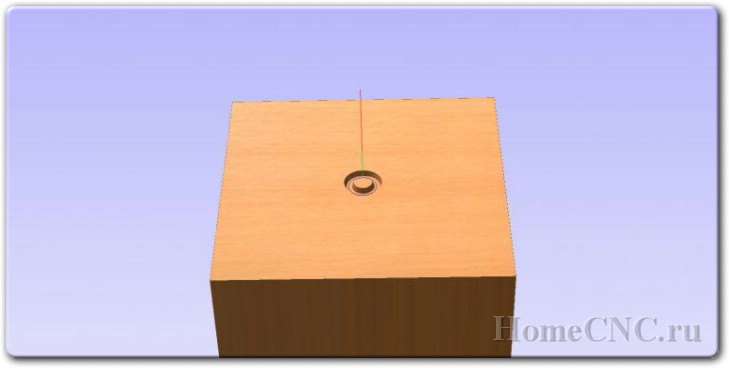

–Ф–ї—П –љ–∞—З–∞–ї–∞ —Б–Њ–Ј–і–∞–µ–Љ –њ—А–Њ–µ–Ї—В, –Ј–∞–і–∞–µ–Љ —А–∞–Ј–Љ–µ—А –љ–∞—И–µ–є «–±–Њ–ї–≤–∞–љ–Ї–Є» –Є –љ—Г–ї–µ–≤—Г—О —В–Њ—З–Ї—Г. –Ь–љ–µ —Г–і–Њ–±–љ–µ–µ –≤—Л—Б—В–∞–≤–ї—П—В—М –µ–µ –њ–Њ —Ж–µ–љ—В—А—Г, –њ–Њ—В–Њ–Љ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –љ–∞–є—В–Є —Ж–µ–љ—В—А –±—А—Г—Б–Ї–∞ –Є –Ї–∞–ї–Є–±—А–Њ–≤–∞—В—М –њ–Њ –љ–µ–Љ—Г  –Я–µ—А–µ—В–∞—Б–Ї–Є–≤–∞–µ–Љ –љ—Г–ґ–љ—Г—О –љ–∞–Љ –Ї–∞—А—В–Є–љ–Ї—Г –Є –љ–∞–ґ–Є–Љ–∞–µ–Љ –љ–∞ –≤–µ–Ї—В–Њ—А–Є–Ј–∞—Ж–Є—О  –Я–Њ–і–±–Є—А–∞–µ–Љ –њ–∞—А–∞–Љ–µ—В—А—Л —В–∞–Ї, —З—В–Њ–±—Л –Ј–∞–њ–Њ–ї–љ–Є–ї–Є—Б—М —В–Њ–ї—М–Ї–Њ –љ—Г–ґ–љ—Л–µ –љ–∞–Љ —Г—З–∞—Б—В–Ї–Є  –У–Њ—В–Њ–≤–Њ, —В–µ–њ–µ—А—М –љ—Г–ґ–љ–Њ –≤—Л–±—А–∞—В—М –љ—Г–ґ–љ—Л–є —В–Є–њ –Њ–±—А–∞–±–Њ—В–Ї–Є. –ѓ –њ–Њ–ї—М–Ј—Г—О—Б—М —З–∞—Й–µ –≤–Њ—В —Н—В–Є–Љ–Є  –Я–µ—А–≤—Л–є —В–Є–њ: —Д—А–µ–Ј–µ—А–Њ–≤–Ї–∞ –њ–Њ –Ї–Њ–љ—В—Г—А—Г, –≤–љ—Г—В—А–µ–љ–љ–µ–µ –Ј–∞–њ–Њ–ї–љ–µ–љ–Є–µ –Є–≥–љ–Њ—А–Є—А—Г–µ—В—Б—П, –Ј–∞–і–∞–µ–Љ –љ—Г–ґ–љ—Г—О –≥–ї—Г–±–Є–љ—Г, –Є–љ—Б—В—А—Г–Љ–µ–љ—В  –Ш –њ–Њ–ї—Г—З–∞–µ–Љ –Ї–Њ–љ—В—Г—А —А–Є—Б—Г–љ–Ї–∞  –Ф–∞–ї–µ–µ —Д—А–µ–Ј–µ—А–Њ–≤–Ї–∞ –≤—Л–µ–Љ–Ї–Є, –љ–∞—Б—В—А–Њ–є–Ї–Є —Б–∞–Љ—Г—О –Љ–∞–ї–Њ—Б—В—М –Њ—В–ї–Є—З–∞—О—В—Б—П  –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –Ї–Њ–љ—В—Г—А —Г—В–∞–њ–ї–Є–≤–∞–µ—В—Б—П  –Ґ—А–µ—В–Є–є —А–µ–ґ–Є–Љ: –Ъ–Њ–љ—Г—Б/–У—А–∞–≤–Є—А–Њ–≤–Ї–∞, –≤ –Њ—В–ї–Є—З–Є–Є –Њ—В –Т—Л–µ–Љ–Ї–Є —В—Г—В –љ–µ–ї—М–Ј—П –Ј–∞–і–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –њ—А–Њ—Е–Њ–і–Њ–≤, –≤—Б–µ –і–µ–ї–∞–µ—В—Б—П –Ј–∞ –Њ–і–Є–љ –љ–∞ —Г–Ї–∞–Ј–∞–љ–љ—Г—О –≥–ї—Г–±–Є–љ—Г, —В–∞–Ї —З—В–Њ —П –Є—Б–њ–Њ–ї—М–Ј—Г—О –µ–≥–Њ –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –і–ї—П –≤—Л—А–µ–Ј–∞–љ–Є—П —В–Њ–љ–Ї–Є—Е –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї  –†–µ–Ј—Г–ї—М—В–∞—В –њ–Њ—Е–Њ–ґ –љ–∞ –≤—Л–µ–Љ–Ї—Г –њ—А–Є —В–µ—Е –ґ–µ –њ–∞—А–∞–Љ–µ—В—А–∞—Е  –Э—Г –Є –њ—А–Є–Ј–Љ–∞ –Љ–Њ–ґ–µ—В –њ—А–Є–≥–Њ–і–Є—В—М—Б—П  –•–Њ—В—П –Ї–∞—А—В–Є–љ–Ї–∞ –љ–µ –Њ—З–µ–љ—М —Г–і–∞—З–љ–∞—П –і–ї—П –њ—А–Є–Љ–µ—А–∞

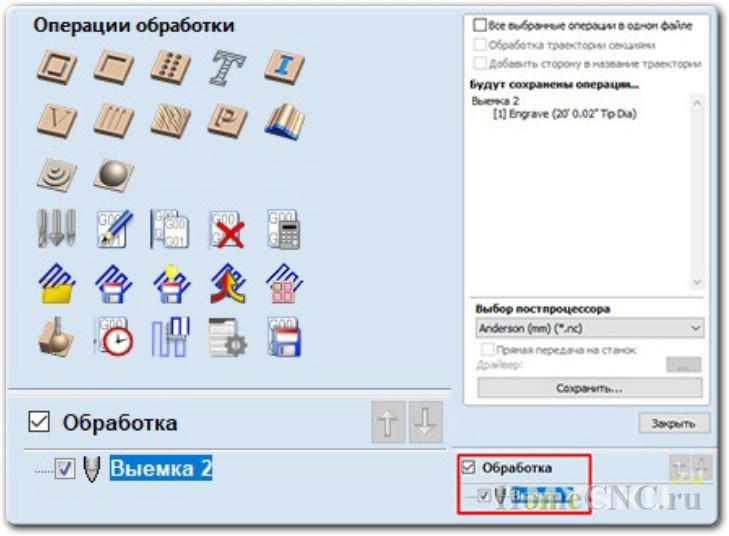

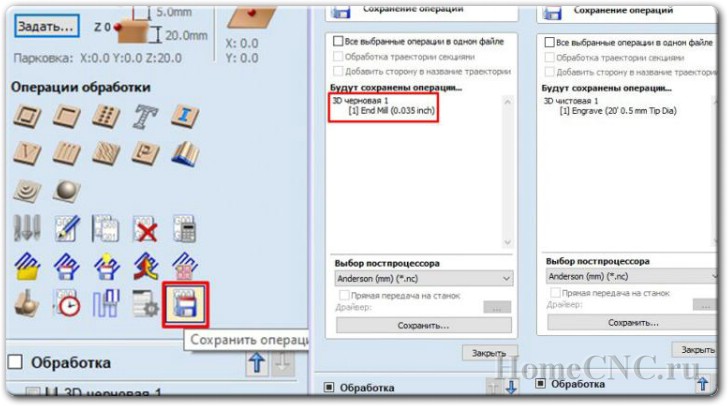

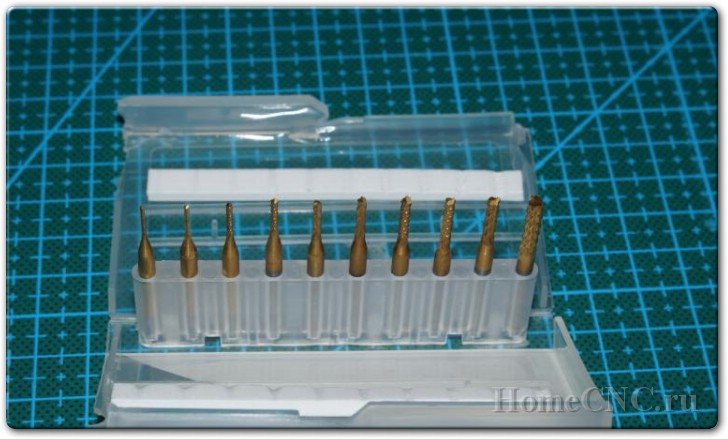

–Э–µ–Љ–љ–Њ–≥–Њ –њ—А–∞–Ї—В–Є–Ї–Є.  –°–Њ—Е—А–∞–љ–Є–ї —И–∞–±–ї–Њ–љ. –Ъ—Б—В–∞—В–Є, —Б –њ–Њ—Б—В–њ—А–Њ—Ж–µ—Б—Б–Њ—А–∞–Љ–Є —В–∞–Ї –Є –љ–µ —А–∞–Ј–Њ–±—А–∞–ї—Б—П. Anderson —А–∞–±–Њ—В–∞–µ—В –≤—А–Њ–і–µ –∞–і–µ–Ї–≤–∞—В–љ–Њ, –љ–Њ –љ–∞ –≤—Б—П–Ї–Є–є —Б–ї—Г—З–∞–є –Ј–∞–њ—Г—Б–Ї–∞—О —И–њ–Є–љ–і–µ–ї—М –≤—А—Г—З–љ—Г—О, —В.–Ї. –њ–Њ—Б–ї–µ –њ–µ—А–µ–Ј–∞–њ—Г—Б–Ї–∞ –Ј–∞–і–∞–љ–Є—П –њ–∞—А—Г –Ї–Њ–љ—З–Є–Ї–Њ–≤ –Њ–±–ї–Њ–Љ–∞–ї  –Я–Њ—Б—В–∞–≤–Є–ї –Ї–Њ–љ—Ж–µ–≤—Г—О —Д—А–µ–Ј—Г 0.8 –Љ–Љ –Є —Б–ї–Њ–Љ–∞–ї –µ–µ, —В.–Ї. –њ–Њ—Б–ї–µ –і–µ—А–µ–≤–∞ –Ј–∞–±—Л–ї —Б–љ–Є–Ј–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М –њ–Њ–і–∞—З–Є

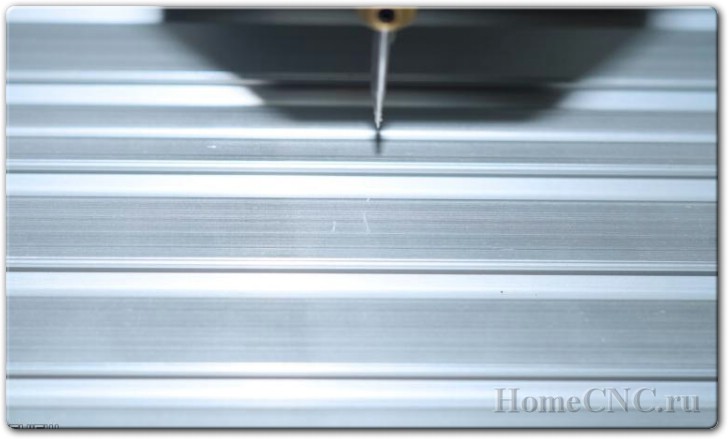

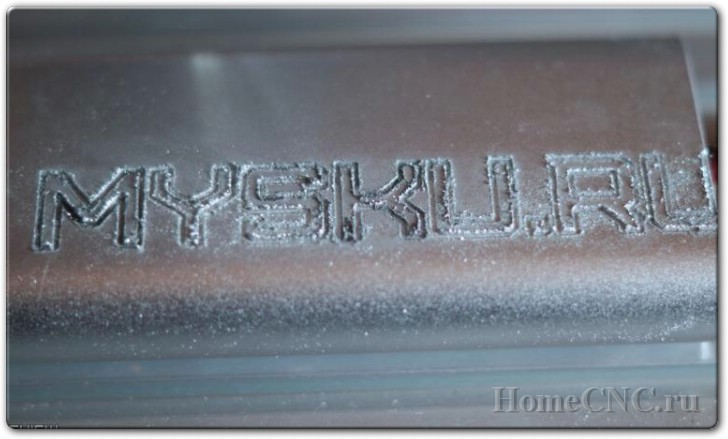

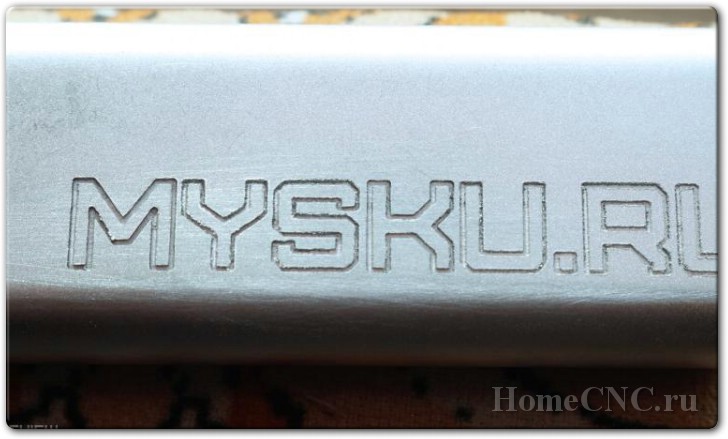

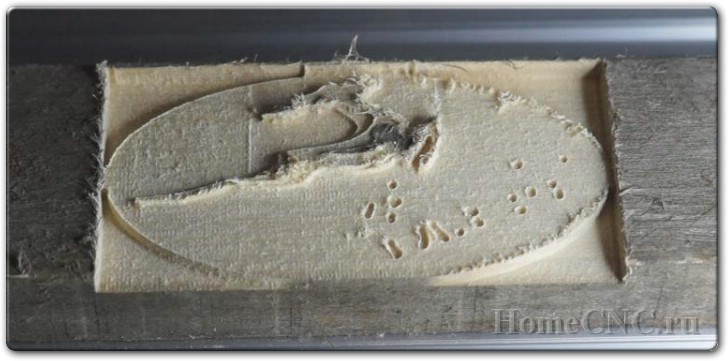

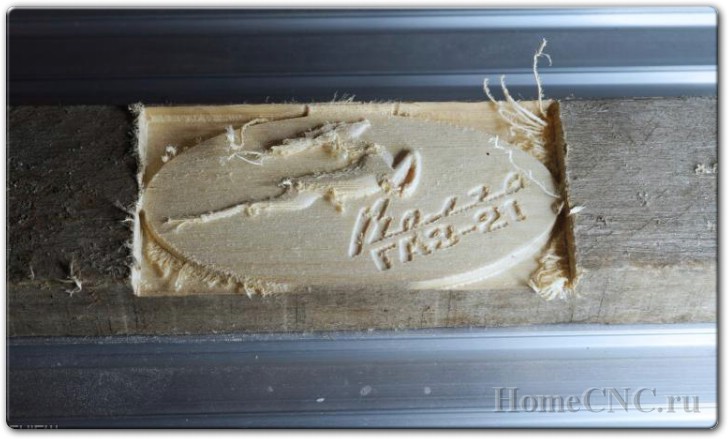

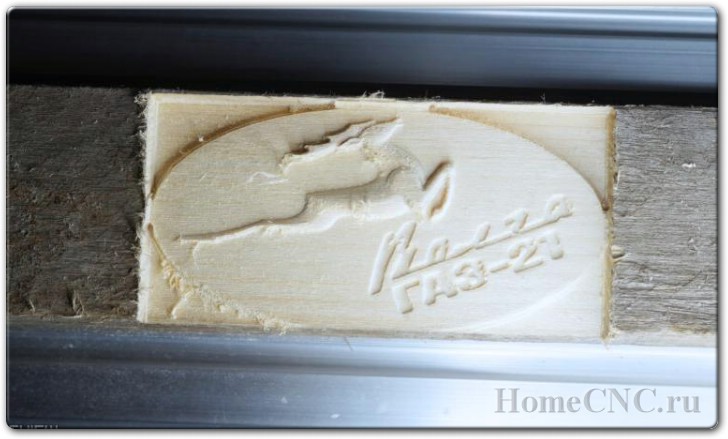

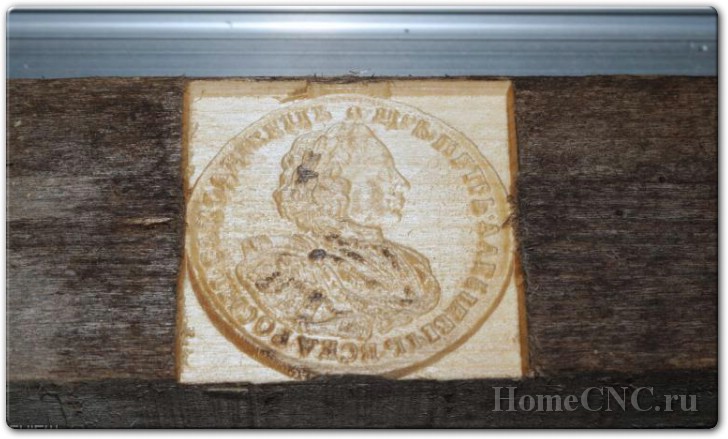

–Т–Ј—П–ї –Њ–±–ї–Њ–Љ–∞–љ–љ—Г—О –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ—Г—О, –Ї–Њ–љ—З–Є–Ї –±—Л–ї –Ї–∞–Ї —А–∞–Ј –Њ–Ї–Њ–ї–Њ 0.8–Љ–Љ, —В–∞–Ї —З—В–Њ –љ–µ –њ—А–Є—И–ї–Њ—Б—М –љ–Є—З–µ–≥–Њ –њ–µ—А–µ–і–µ–ї—Л–≤–∞—В—М  –Я—А–Њ—Ж–µ—Б—Б –Ј–∞–љ—П–ї —З–∞—Б–∞ –њ–Њ–ї—В–Њ—А–∞, –љ–Њ –Ј–∞–≤–µ—А—И–Є–ї—Б—П —Г—Б–њ–µ—И–љ–Њ. –Ъ–∞—И–∞ –Њ–±—А–∞–Ј–Њ–≤—Л–≤–∞–ї–∞—Б—М –Є–Ј-–Ј–∞ –і–Њ–±–∞–≤–ї–µ–љ–Є—П —Б–Љ–∞–Ј–Ї–Є, –љ–Њ –і—Г–Љ–∞—О —Н—В–Њ –±—Л–ї–Њ –ї–Є—И–љ–Є–Љ. –Э–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ —Д—А–µ–Ј—Г –љ–µ–±–Њ–ї—М—И–∞—П, –љ–∞–≥—А–µ–≤ –љ–µ –Њ—Й—Г—Й–∞–ї—Б—П  –†–µ–Ј—Г–ї—М—В–∞—В  –Я—А–Њ—В–µ—А –љ–∞–ґ–і–∞—З–Ї–Њ–є, —З–µ–Љ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Є—Б–њ–Њ—А—В–Є–ї –≤–Є–і –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Ь–µ–ї–Ї–Њ–є –љ–µ –±—Л–ї–Њ.  –Э—Г –Є —В—А—П–њ–Њ—З–Ї–Њ–є –њ—А–Њ—И–µ–ї—Б—П –њ–Њ –Ї–∞–љ–∞–≤–Ї–∞–Љ  –Ф–∞, –њ–Њ—Б–ї–µ–і–љ—О—О –±—Г–Ї–≤—Г —Б—А–µ–Ј–∞–ї–Њ, —В.–Ї. –љ—Г–ї–µ–≤—Г—О —В–Њ—З–Ї—Г –≤–Њ –≤—А–µ–Љ—П —В–µ—Б—В–∞ –њ–Њ—Б—В–∞–≤–Є–ї –≤ –љ–Є–ґ–љ–µ–Љ –ї–µ–≤–Њ–Љ —Г–≥–ї—Г –Є –љ–µ —А–∞—Б—Б—З–Є—В–∞–ї –Њ—В—Б—В—Г–њ.

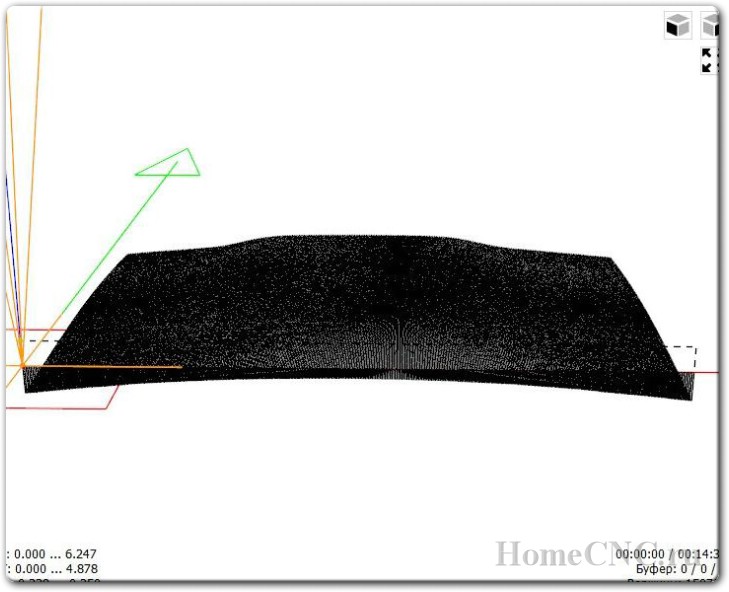

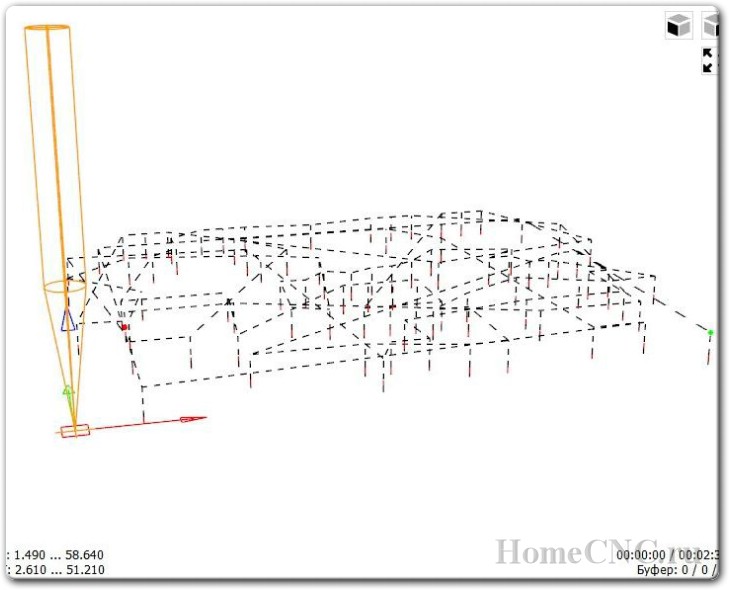

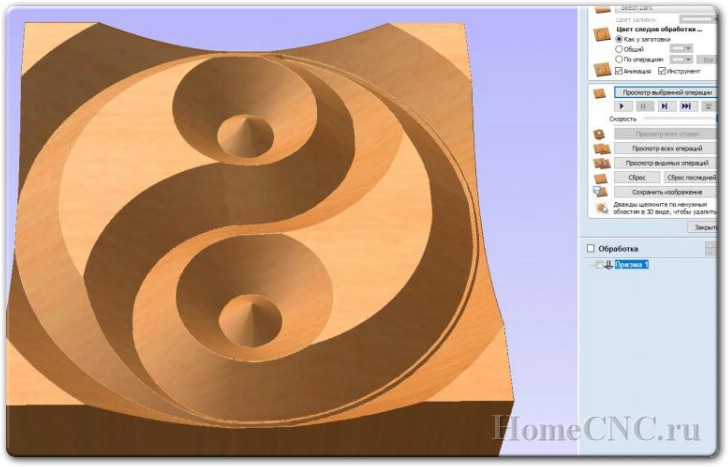

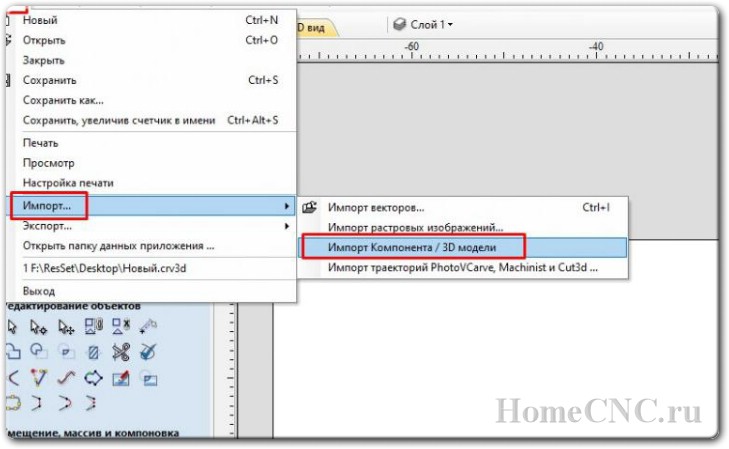

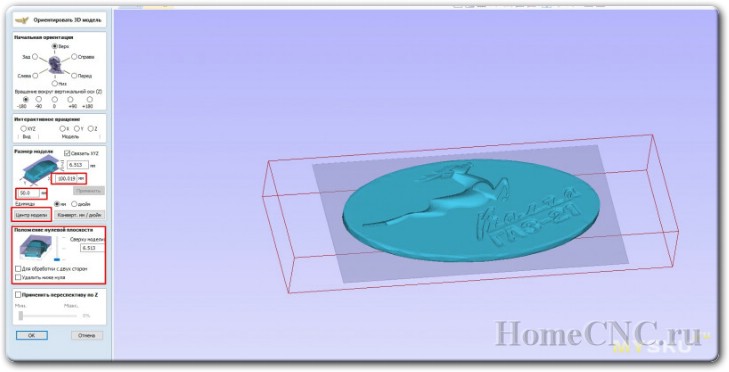

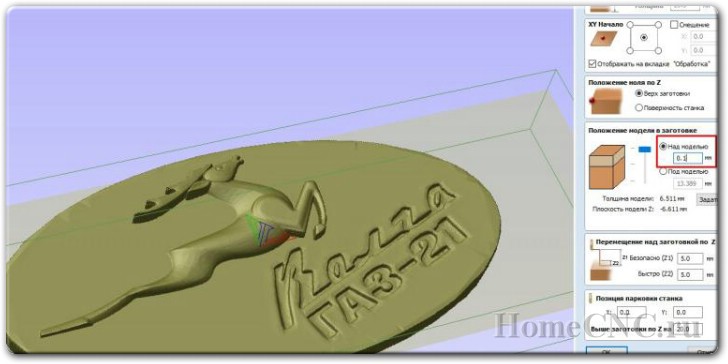

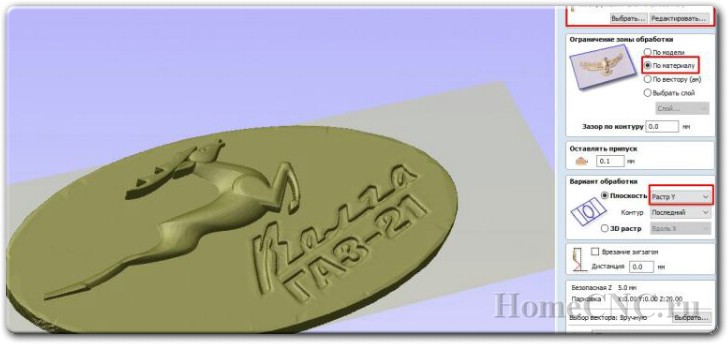

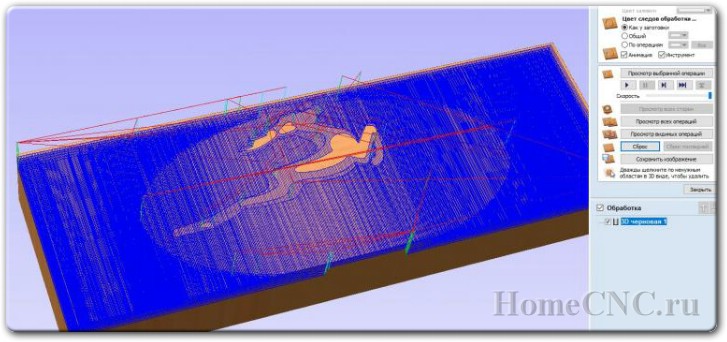

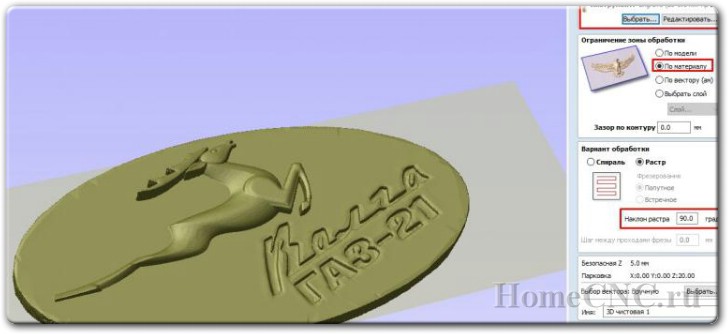

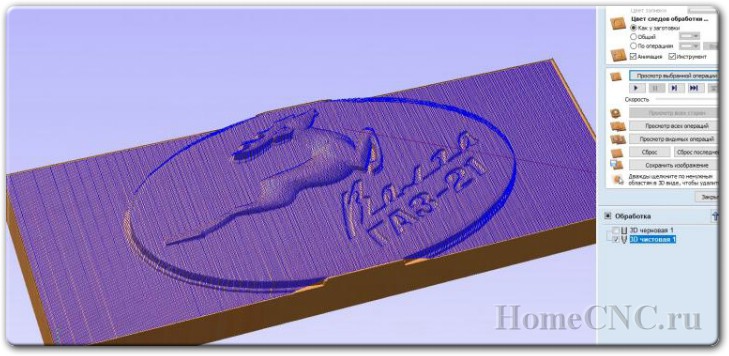

–Ґ–∞–Ї –ґ–µ Aspire —Г–Љ–µ–µ—В —А–∞–±–Њ—В–∞—В—М —Б STL –Љ–Њ–і–µ–ї—П–Љ–Є. –Ф–ї—П —Н—В–Њ–≥–Њ —Б–Њ–Ј–і–∞–і–Є–Љ —А–∞–±–Њ—З—Г—О –Њ–±–ї–∞—Б—В—М  –Ч–∞—Е–Њ–і–Є–Љ –≤ –§–∞–є–ї — –Ш–Љ–њ–Њ—А—В — –Ъ–Њ–Љ–њ–Њ–љ–µ–љ—В–∞/3–Ф –Љ–Њ–і–µ–ї–Є –Є –≤—Л–±–Є—А–∞–µ–Љ STL —Д–∞–є–ї  –Я–Њ–і–≥–Њ–љ—П–µ–Љ —А–∞–Ј–Љ–µ—А—Л –Љ–Њ–і–µ–ї–Є –њ–Њ–і –Ј–∞–≥–Њ—В–Њ–≤–Ї—Г, —Ж–µ–љ—В—А—Г–µ–Љ –Є —Б–Љ–Њ—В—А–Є–Љ —З—В–Њ–±—Л –љ–µ —Б—А–µ–Ј–∞–ї–Њ —З–µ–≥–Њ –љ—Г–ґ–љ–Њ–≥–Њ  –Ш—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –і—А—Г–≥–Є–µ –Њ–±—А–∞–±–Њ—В–Ї–Є, —З–µ—А–љ–Њ–≤–∞—П –Є —З–Є—Б—В–Њ–≤–∞—П. –Я–µ—А–≤–∞—П –њ–Њ–Ј–≤–Њ–ї—П–µ—В –±—Л—Б—В—А–Њ —Г–±—А–∞—В—М –ї–Є—И–љ–Є–є –Љ–∞—В–µ—А–Є–∞–ї —В–∞–Љ, –≥–і–µ –љ–µ –±—Г–і–µ—В –Љ–љ–Њ–≥–Њ –і–µ—В–∞–ї–µ–є –Є –Ј–∞–Љ–µ—В–љ–Њ —Г—Б–Ї–Њ—А–Є—В—М –њ—А–Њ—Ж–µ—Б—Б. –Х—Б–ї–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –≥—А—Г–±–∞—П, –≥—А—П–Ј–љ–∞—П –Є–ї–Є –љ–µ —А–Њ–≤–љ–∞—П, –Љ–Њ–ґ–љ–Њ —Г—В–Њ–њ–Є—В—М –Љ–Њ–і–µ–ї—М –љ–∞–і –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О —Б—В–Њ–ї–∞. –ѓ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї –і–Њ—Б–Ї—Г, –Ї–Њ—В–Њ—А—Г—О –љ–∞—И–µ–ї –≤ —Б—Г—Е–Њ–Љ –≥–∞—А–∞–ґ–µ, –њ–Њ—Н—В–Њ–Љ—Г –Њ–њ—Г—Б—В–Є–ї —В–Њ–ї—М–Ї–Њ –љ–∞ 0,1 –Љ–Љ, –і—Г–Љ–∞—О —Н—В–Њ–≥–Њ —Е–≤–∞—В–Є—В  –Ф–∞–ї–µ–µ –≤—Л–±–Є—А–∞–µ–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В, –Њ–≥—А–∞–љ–Є—З–µ–љ–Є–µ –Ј–Њ–љ—Л –њ–Њ –Љ–∞—В–µ—А–Є–∞–ї—Г, –љ–∞–Ї–ї–Њ–љ —А–∞—Б—В—А–∞  –Ш –њ—А–Њ—Б—З–Є—В—Л–≤–∞–µ–Љ –≤ –≤–Є–Ј—Г–∞–ї–Є–Ј–∞—В–Њ—А–µ  –Я–Њ—В–Њ–Љ —В–Њ –ґ–µ —Б–∞–Љ–Њ–µ –њ—А–Њ–і–µ–ї—Л–≤–∞–µ–Љ –і–ї—П —З–Є—Б—В–Њ–≤–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є. –Т—Л–±–Є—А–∞–µ–Љ –Љ–µ–ї–Ї–Є–є –≥—А–∞–≤–µ—А –Є –њ—Г—В—М –Њ–±—А–∞–±–Њ—В–Ї–Є. –Э–µ–њ–ї–Њ—Е–Њ –њ–Њ–Ї–∞–Ј–∞–ї–∞ —Б–µ–±—П —Б–њ–Є—А–∞–ї—М, –љ–Њ –Є–љ–Њ–≥–і–∞ —Г–і–Њ–±–љ–µ–µ —А–∞—Б—В—А –Є —В—Г—В —В–Њ–ґ–µ –љ—Г–ґ–љ–Њ —Б–ї–µ–і–Є—В—М –Ј–∞ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ, –Є–љ–∞—З–µ –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –Љ–љ–Њ–≥–Њ «–Ї—Г—З–µ—А—П—И–µ–Ї». –Ю–±—А–∞—В–Є—В–µ –≤–љ–Є–Љ–∞–љ–Є–µ, —З–Є—Б—В–Њ–≤–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –≤—Б–µ–≥–і–∞ —Б–Њ–≤–µ—А—И–∞–µ—В –Њ–і–Є–љ –њ—А–Њ—Е–Њ–і  –°–Љ–Њ—В—А–Є–Љ –≤–Є–Ј—Г–∞–ї–Є–Ј–∞—В–Њ—А, –≤—А–Њ–і–µ –≤—Б–µ —Е–Њ—А–Њ—И–Њ  –°–Њ—Е—А–∞–љ—П–µ–Љ –Њ—В–і–µ–ї—М–љ–Њ –і–≤–∞ —Д–∞–є–ї–∞ –њ–Њ–і —З–µ—А–љ–Њ–≤—Г—О –Є —З–Є—Б—В–Њ–≤—Г—О –Њ–±—А–∞–±–Њ—В–Ї—Г, —В.–Ї. –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–є —Б–Љ–µ–љ—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ —Г –љ–∞—Б –љ–µ—В  –Ч–∞–Ї–Є–і—Л–≤–∞–µ–Љ –≤ grblControl –њ–µ—А–≤—Л–є —Д–∞–є–ї, –Ї–∞–ї–Є–±—А—Г–µ–Љ –љ—Г–ї–Є –Њ—Б–µ–є –≤ —Ж–µ–љ—В—А–µ –Ј–∞–≥–Њ—В–Њ–≤–Ї–Є —Б –Ї–∞—Б–∞–љ–Є–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Њ—В–њ—А–∞–≤–ї—П–µ–Љ –Ј–∞–і–∞–љ–Є–µ –≤ —А–∞–±–Њ—В—Г. –Я—А–Є —Г—Б–Ї–Њ—А–µ–љ–Є–Є –Љ–љ–Њ–≥–Є–µ –Ї–∞–і—А—Л —Б–Љ–∞–Ј–∞–ї–Є—Б—М, –љ–Њ —З—В–Њ –њ–Њ–і–µ–ї–∞—В—М, —А–∞–Ј–Љ–µ—А –≥–Є—Д–Њ–Ї –Њ–≥—А–∞–љ–Є—З–µ–љ.  –Т–Њ—В —А–µ–Ј—Г–ї—М—В–∞—В –љ–∞ —Д–Њ—В–Њ  –Ф–∞–ї–µ–µ —З–Є—Б—В–Њ–≤–Є–Ї —Б –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ –љ–∞—Б—В—А–Њ–µ–љ–љ—Л–Љ —Г–≥–ї–Њ–Љ —А–∞—Б—В—А–∞(0 –≥—А–∞–і—Г—Б–Њ–≤). –§—А–µ–Ј–∞ –Њ–Ї–∞–Ј–∞–ї–∞—Б—М –Ї–Њ—А–Њ—З–µ –њ—А–µ–і—Л–і—Г—Й–µ–є, —В–∞–Ї —З—В–Њ –њ—А–Є—И–ї–Њ—Б—М –њ–Њ–≤—В–Њ—А–љ–Њ –Њ–±–љ—Г–ї–Є—В—М –Њ—Б—М Z, —В—Г—В –≥–ї–∞–≤–љ–Њ–µ –љ–µ —Б–±–Є–≤–∞—В—М X —Б Y, –Є–љ–∞—З–µ –њ–Њ—В–Њ–Љ –±—Г–і–µ—В —Б–ї–Њ–ґ–љ–Њ –њ–Њ–є–Љ–∞—В—М –љ—Г–ґ–љ—Л–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л.  –†–µ–Ј—Г–ї—М—В–∞—В  –І—В–Њ–±—Л –љ–µ –њ–µ—А–µ–і–µ–ї—Л–≤–∞—В—М, –њ–Њ–і–≥–Њ—В–Њ–≤–Є–ї —И–∞–±–ї–Њ–љ —Б –њ—А–∞–≤–Є–ї—М–љ—Л–Љ —Г–≥–ї–Њ–Љ –Ї–∞–Ї –љ–∞ —Б–Ї—А–Є–љ–∞—Е –≤—Л—И–µ –Є –Њ–±–љ—Г–ї–Є–ї –Њ—Б—М Z –µ—Й–µ –љ–∞ 0.1–Љ–Љ –љ–Є–ґ–µ, —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ —Д—А–µ–Ј–∞ –њ—А–Њ—Б—В–Њ —Б–љ—П–ї–∞ –≤–Њ—А—Б–Є—Б—В–Њ—Б—В—М –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ —Г—В–∞–њ–ї–Є–≤–∞—П —А–µ–ї—М–µ—Д. –Э—Г –Є —А–∞–Ј —Г–≥–ї—Г–±–ї–µ–љ–Є–µ –љ–µ–±–Њ–ї—М—И–Њ–µ, –Љ–Њ–ґ–љ–Њ —Е–Њ—А–Њ—И–Њ —В–∞–Ї —Г–≤–µ–ї–Є—З–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М –њ—А–Њ—Е–Њ–і–∞  –£–ґ–µ –ї—Г—З—И–µ, –љ–Њ 0,1–Љ–Љ –Њ–Ї–∞–Ј–∞–ї–Њ—Б—М –Љ–µ—Б—В–∞–Љ–Є –Љ–∞–ї–Њ–≤–∞—В–Њ, —В–∞–Ї —З—В–Њ –љ—Г–ґ–љ–Њ –±—Л–ї–Њ –±—А–∞—В—М —З—Г—В—М –±–Њ–ї—М—И–µ, –љ—Г –Є–ї–Є –Є–Ј–љ–∞—З–∞–ї—М–љ–Њ –њ—А–∞–≤–Є–ї—М–љ–Њ –љ–∞—Б—В—А–∞–Є–≤–∞—В—М —А–∞—Б—В—А, —З—В–Њ–±—Л –њ–Њ—В–Њ–Љ –љ–µ –≤–Њ–Ј–Є—В—М—Б—П

–≠—В–Њ –±—Л–ї–∞ –њ–µ—А–≤–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ –њ–Њ –Љ–Њ–і–µ–ї–Є, –њ–Њ—Н—В–Њ–Љ—Г –±—Л–ї–Є –і–Њ–њ—Г—Й–µ–љ—Л –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Њ—И–Є–±–Њ–Ї:  –Я—А–Њ–њ—Л–ї–µ—Б–Њ—Б–Є–ї  –Ю–±–ї–Є–ї «—Ж–∞–њ–Њ–љ–Њ–Љ», –љ–Њ —Н—Д—Д–µ–Ї—В –Ї–Њ–љ–µ—З–љ–Њ –љ–µ —В–Њ—В, —Б–Њ—Б–љ–∞ –≤–Њ–Њ–±—Й–µ –љ–µ –ї—Г—З—И–Є–є –Љ–∞—В–µ—А–Є–∞–ї –і–ї—П —Г–Ї—А–∞—И–∞—В–µ–ї—М—Б—В–≤  –Ъ—Б—В–∞—В–Є, –љ–µ–і–∞–≤–љ–Њ –њ—А–Є—И–ї–Њ—Б—М —Б—А–Њ—З–љ–Њ –≤–Њ—Б—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—В—М —А–∞–±–Њ—В–Њ—Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М –≤–µ–љ—В–Є–ї—П—В–Њ—А–∞. –Ъ–Њ—А–њ—Г—Б –±—Л–ї –љ–µ—А–∞–Ј–±–Њ—А–љ—Л–Љ, —В–∞–Ї —З—В–Њ –≤ –Ї–∞—З–µ—Б—В–≤–µ –≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ —А–µ—И–µ–љ–Є—П –Љ–Њ–ґ–љ–Њ –њ—А–Њ—Б–≤–µ—А–ї–Є—В—М –Њ—В–≤–µ—А—Б—В–Є–µ –≤ –і–≤–Њ–є–љ–Њ–є —Б—В–µ–љ–Ї–µ –Є –і–Њ–±–∞–≤–Є—В—М —Б–Љ–∞–Ј–Ї–Є. –° –њ–Њ–Љ–Њ—Й—М—О —Б—В–∞–љ–Ї–∞ –њ–Њ–ї—Г—З–Є–ї–Њ—Б—М —Б–і–µ–ї–∞—В—М —Н—В–Њ –∞–Ї–Ї—Г—А–∞—В–љ–µ–µ. –Э–∞—А–Є—Б–Њ–≤–∞–ї –Њ–Ї—А—Г–ґ–љ–Њ—Б—В—М –і–Є–∞–Љ–µ—В—А–Њ–Љ 5–Љ–Љ, —Г–≥–ї—Г–±–ї–µ–љ–Є–µ 0,5 –Љ–Љ  –Ґ—А–Є –њ—А–Њ—Е–Њ–і–∞ –Є –і–Њ—Б—В—Г–њ –Ї —В—А—Г—Й–Є–Љ—Б—П –і–µ—В–∞–ї—П–Љ –њ–Њ–ї—Г—З–µ–љ, –њ–Њ—Б–ї–µ –≤–љ–µ—Б–µ–љ–Є—П —Б–Љ–∞–Ј–Ї–Є(–љ–µ–њ–ї–Њ—Е–Њ –њ–Њ–Ї–∞–Ј–∞–ї–∞ —Б–µ–±—П –Љ–Њ–±–Є–ї –і–ї—П –≤–µ–љ—В–Є–ї—П—В–Њ—А–Њ–≤) –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Б—А–µ–Ј–∞–љ–љ—Л–µ –Ї—А—Г–≥–Є –≤ –Ї–∞—З–µ—Б—В–≤–µ –Ј–∞–≥–ї—Г—И–µ–Ї, —Б–≤–µ—А—Е—Г –ї–µ–њ–Є–Љ —Б—В–Њ–Ї–Њ–≤—Г—О –љ–∞–Ї–ї–µ–є–Ї—Г. –£—Б—В–∞–љ–Њ–≤–Є–ї –≤–µ–љ—В–Є–ї—П—В–Њ—А «–≤–љ–Є–Ј –≥–Њ–ї–Њ–≤–Њ–є», –њ–Њ–і–∞–ї –њ–Є—В–∞–љ–Є–µ –Є —З–µ—А–µ–Ј –њ–Њ–ї —З–∞—Б–∞ –Њ–љ —Г–ґ–µ —А–∞–±–Њ—В–∞–ї –Ї–∞–Ї –љ–Њ–≤—Л–є.  –†–µ—И–µ–љ–Є–µ –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –њ—А–Њ–±–ї–µ–Љ, –Ї–Њ—В–Њ—А—Л–µ –љ–µ —Б—А–∞–Ј—Г –±—А–Њ—Б–∞—О—В—Б—П –≤ –≥–ї–∞–Ј–∞

–Э–µ–і–∞–≤–љ–Њ –љ–∞—В–Ї–љ—Г–ї—Б—П –љ–∞ –њ—А–Њ–њ—Г—Б–Ї —И–∞–≥–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ –Њ—Б–Є –•, –Љ–Њ–і–µ–ї—М –±—Л–ї–∞ –љ–∞—А–µ–Ј–∞–љ–∞ —В–∞–Ї, —З—В–Њ —З–∞—Б—В–µ–љ—М–Ї–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є–ї–Є –і–ї–Є–љ–љ—Л–µ —Е–Њ–ї–Њ—Б—В—Л–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –љ–∞ –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є. –Э–µ –Ј–∞–Љ–µ—В–Є—В—М —Н—В–Њ –±—Л–ї–Њ —Б–ї–Њ–ґ–љ–Њ, —В.–Ї. –Ј–≤—Г–Ї –±—Л–ї –Ї–∞–Ї –±—Г–і—В–Њ –≤–∞–ї –њ—А–Њ–Ї—А—Г—З–Є–≤–∞–µ—В—Б—П –љ–∞ —Д–Є–Ї—Б–∞—В–Њ—А–∞—Е, —Б–і–Є—А–∞—П –Є–Љ–Є —Б–ї–Њ–є –Љ–µ—В–∞–ї–ї–∞ )

–Ґ–∞–Ї –Љ—Л –Њ–≥—А–∞–љ–Є—З–Є–≤–∞–µ–Љ —Б–Ї–Њ—А–Њ—Б—В—М —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ —Е–Њ–і–∞ –і–Њ –њ—А–Є–µ–Љ–ї–µ–Љ–Њ–є –Є –Њ –њ—А–Њ–њ—Г—Б–Ї–∞—Е –Љ–Њ–ґ–љ–Њ –Ј–∞–±—Л—В—М  –Э—Г –Є –µ—Б–ї–Є –Т–∞—И —Б—В–∞–љ–Њ–Ї –≤–µ–і–µ—В —Б–µ–±—П —Б–Њ–≤—Б–µ–Љ –љ–µ–∞–і–µ–Ї–≤–∞—В–љ–Њ, –≤–Њ—В –≤—Б–µ –Љ–Њ–Є –њ–∞—А–∞–Љ–µ—В—А—Л, –Љ–Њ–ґ–µ—В–µ –њ—А–Њ–њ–Є—Б–∞—В—М —Б–µ–±–µ:

–Ш—В–Њ–≥–Є

–Ь–љ–Њ–≥–Њ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –њ—А–Є—И–ї–Њ—Б—М –≤—Л–Ї–Є–љ—Г—В—М —З—В–Њ–±—Л —Б–Њ–Ї—А–∞—В–Є—В—М –Љ–∞—В–µ—А–Є–∞–ї, –љ–Њ –љ–∞–і–µ—О—Б—М —Б–Љ–Њ–≥ —А–∞–Ј–≤–µ—П—В—М —Б–Њ–Љ–љ–µ–љ–Є—П –љ–∞—Б—З–µ—В —В—А—Г–і–љ–Њ—Б—В–µ–є –љ–∞ —Б—В–∞—А—В–µ, —Б–∞–Љ—Л–Љ —Б–ї–Њ–ґ–љ—Л–Љ –і–ї—П –Љ–µ–љ—П –±—Л–ї–Њ —А–∞–Ј–Њ–±—А–∞—В—М—Б—П –≤ Aspire –љ–µ –њ–µ—А–µ–ї–Њ–Љ–∞–≤ –≤—Б–µ –Ї–Њ–Љ–њ–ї–µ–Ї—В–љ—Л–µ —Д—А–µ–Ј—Л. –С–Њ–ї—М—И–Њ–µ —Б–њ–∞—Б–Є–±–Њ AndyBig –Ј–∞ –њ–Њ–Љ–Њ—Й—М –≤ –Њ—Б–≤–Њ–µ–љ–Є–Є –Њ—Б–љ–Њ–≤. –Э—Г –Є –≤—Б–µ–Љ, –Ї—В–Њ –і–Њ—З–Є—В–∞–ї –њ–Њ—Б—В –і–Њ –Ї–Њ–љ—Ж–∞.

«–Ф–µ—В—Б–Ї–Є—Е –±–Њ–ї—П—З–µ–Ї» –љ–µ —В–∞–Ї –Љ–љ–Њ–≥–Њ –Є –≤—Б–µ –Є—Б–њ—А–∞–≤–ї—П—О—В—Б—П –Ј–∞ –њ–∞—А—Г-—В—А–Њ–є–Ї—Г –Ї–Њ–Љ–∞–љ–і —З–µ—А–µ–Ј –Ї–Њ–љ—Б–Њ–ї—М.

–Я–Њ–і—А–Њ–±–љ–µ–µ –Њ –Ї–Њ–Љ–њ–ї–µ–Ї—В–µ

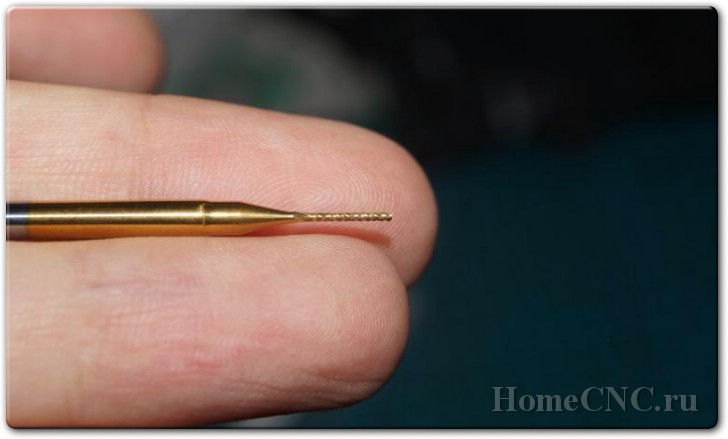

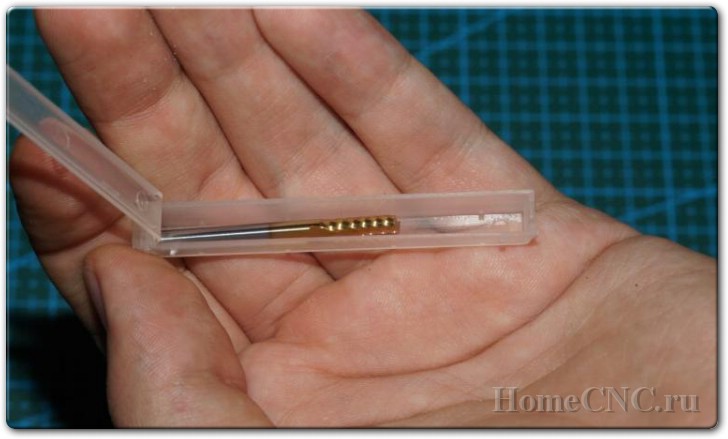

–°–∞–Љ–∞—П –Љ–∞–ї–µ–љ—М–Ї–∞—П —Д—А–µ–Ј–∞ 0.8–Љ–Љ

—Б —В–Є—В–∞–љ–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ –Є –і—А—Г–≥–Є–Љ —Б—В—А–Њ–µ–љ–Є–µ–Љ –ї–µ–Ј–≤–Є–є, –≤—А–Њ–і–µ —В–∞–Ї–Є–µ –і–Њ–ї–ґ–љ—Л –ї—Г—З—И–µ —А–∞–±–Њ—В–∞—В—М —Б —В–≤–µ—А–і—Л–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–Љ

–Я–Њ–і—А–Њ–±–љ–µ–µ

–Я–Њ—Б–ї–µ –њ—А–Є–љ—В–µ—А–∞ –љ–µ —Е–≤–∞—В–∞–µ—В –Ї–Њ–љ—Ж–µ–≤–Є–Ї–Њ–≤ —Е–Њ—В—П –±—Л –њ–Њ –Њ—Б—П–Љ –• –Є –£, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–≥—Г—В –Ј–∞—Й–Є—В–Є—В—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О –Њ—В –Њ—И–Є–±–Њ–Ї –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї—П, –љ–Њ –Љ–Њ—Й–љ–Њ—Б—В—М –і–≤–Є–≥–∞—В–µ–ї–µ–є –љ–µ –Њ—З–µ–љ—М –±–Њ–ї—М—И–∞—П, —В–∞–Ї —З—В–Њ —Б–ї–Њ–Љ–∞—В—М —З—В–Њ-—В–Њ –Ї—А–Њ–Љ–µ —Д—А–µ–Ј—Л –±—Г–і–µ—В —Б–ї–Њ–ґ–љ–Њ, –Ї —В–Њ–Љ—Г –ґ–µ –љ—Г–ї–µ–≤–∞—П —В–Њ—З–Ї–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В –≤—Л–±–Є—А–∞–µ—В—Б—П –њ—А–Њ–Є–Ј–≤–Њ–ї—М–љ–Њ –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–Љ –±–µ–Ј –њ—А–Є–≤—П–Ј–Ї–Є –Ї –Ї–∞–Ї–Њ–є-—В–Њ –Њ–±–ї–∞—Б—В–Є —Б—В–Њ–ї–∞.

–С–ї–∞–≥–Њ–і–∞—А—П –Є–Љ –і–≤–Є–≥–∞—В–µ–ї—М –Є –і—А–∞–є–≤–µ—А –Њ—Б–Є Z –±—Г–і—Г—В –Љ–µ–љ—М—И–µ –≥—А–µ—В—М—Б—П, –њ—А–Њ–њ–∞–і–µ—В –Є–љ–≤–µ—А—Б–Є—П –Њ—Б–µ–є –Є —Б–Њ–є–і–µ—В –љ–∞ –љ–µ—В —А–Є—Б–Ї –њ—А–Њ–њ—Г—Б–Ї–∞ —И–∞–≥–Њ–≤ –њ—А–Є –±—Л—Б—В—А—Л—Е «—Е–Њ–ї–Њ—Б—В—Л—Е» –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П—Е. –У–і–µ –Ї—Г–њ–Є—В—М –І–Я–£ –≥—А–∞–≤–µ—А 3018

|

–У—А—Г–њ–њ–∞ VK

–Э–Њ–≤—Л–µ —Б—В–∞—В—М–Є

- –Ш–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –І–Я–£ —Б—В–∞–љ–Ї–∞ –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А –љ–∞ CO2

- –Ъ–∞–Ї —А–∞–Ј—А–∞–±–Њ—В–∞—В—М, —Б–Њ–±—А–∞—В—М –Є –Ј–∞–њ—Г—Б—В–Є—В—М –І–Я–£ —Б—В–∞–љ–Њ–Ї

- –І–Я–£ —Д—А–µ–Ј–µ—А –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А–љ—Л–є SCARA —А–Њ–±–Њ—В-–≥—А–∞–≤–µ—А