–Ш–љ—В–µ—А–µ—Б–љ–Њ–µ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ

–Т—Е–Њ–і

–°—В–∞—В–Є—Б—В–Є–Ї–∞

| –С–Њ–ї—М—И–Њ–є –І–Я–£ CNC-6040 –Є–Ј –Ъ–Є—В–∞—П |

| –Ю–±–Ј–Њ—А—Л |

–У—А–∞–≤–Є—А–Њ–≤–∞–ї—М–љ–Њ-—Д—А–µ–Ј–µ—А–љ—Л–є –І–Я–£ —Б—В–∞–љ–Њ–Ї CNC-6040 —Б AliExpress

–•–Њ—З—Г —Б—А–∞–Ј—Г –њ—А–µ–і—Г–њ—А–µ–і–Є—В—М: –±—Г–і–µ—В –Љ–љ–Њ–≥–Њ —В–µ–Ї—Б—В–∞! –ѓ –њ–Њ—Б—В–∞—А–∞—О—Б—М —Б–і–µ–ї–∞—В—М –Њ–±–Ј–Њ—А –њ–Њ–љ—П—В–љ—Л–Љ –±–Њ–ї—М—И–Є–љ—Б—В–≤—Г, –њ–Њ—Н—В–Њ–Љ—Г –±—Г–і—Г—В –ї–Є—А–Є—З–µ—Б–Ї–Є–µ –Њ—В—Б—В—Г–њ–ї–µ–љ–Є—П –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ—П—Б–љ–µ–љ–Є—П. –Э–µ –Њ–±–µ—Й–∞—О, —З—В–Њ –Ї–∞–ґ–і—Л–є —З–Є—В–∞—В–µ–ї—М —Б—А–∞–Ј—Г –≤—Б–µ –њ–Њ–є–Љ–µ—В, –љ–Њ –±—Г–і—Г –Ї —Н—В–Њ–Љ—Г —Б—В—А–µ–Љ–Є—В—М—Б—П :) –Р —В–µ–њ–µ—А—М –њ–Њ–і—А–Њ–±–љ–Њ…

–°–љ–∞—З–∞–ї–∞ –љ–µ–±–Њ–ї—М—И–Њ–є —Б–ї–Њ–≤–∞—А—М –і–ї—П –њ–Њ–љ–Є–Љ–∞–љ–Є—П –љ–∞–њ–Є—Б–∞–љ–љ–Њ–≥–Њ :) –І—В–Њ —Г–Љ–µ–µ—В —Н—В–Њ—В —Б—В–∞–љ–Њ–Ї

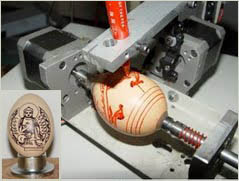

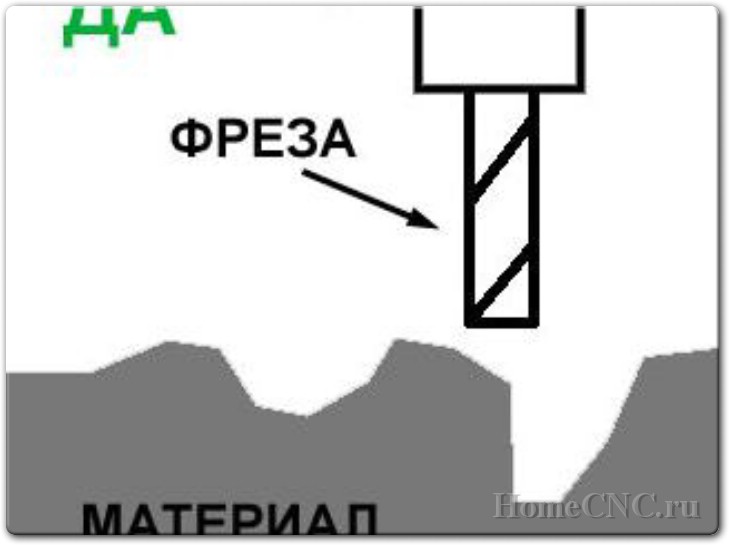

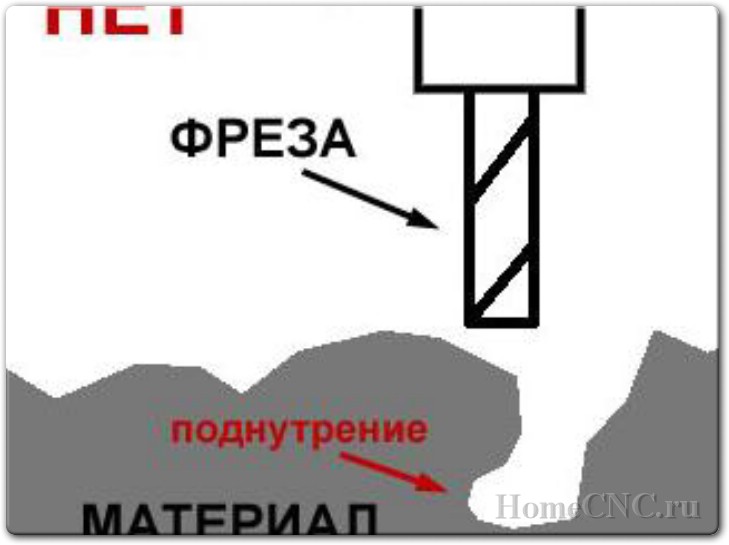

–Ю—Б–љ–Њ–≤–љ–Њ–µ –љ–∞–Ј–љ–∞—З–µ–љ–Є–µ –њ–Њ–і–Њ–±–љ—Л—Е —Б—В–∞–љ–Ї–Њ–≤ — –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є–µ –і–µ—А–µ–≤–∞, –њ–ї–∞—Б—В–Є–Ї–∞, —В–µ–Ї—Б—В–Њ–ї–Є—В–∞ –Є —Ж–≤–µ—В–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤. –Э–Њ –Њ–љ –Љ–Њ–ґ–µ—В –Є –±–Њ–ї—М—И–µ — –љ–∞–њ—А–Є–Љ–µ—А, –Ї—А–Њ–Є—В—М –ї–Є—Б—В–Њ–≤—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л. –Ш –≥–ї–∞–≤–љ–Њ–µ — –Ї–∞–Ї-—В–Њ —Д—А–µ–Ј–µ—А–Њ–≤–∞—В—М, –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –і–µ—А–µ–≤–Њ –Є –њ–ї–∞—Б—В–Є–Ї. –Я—А–Є–љ—Ж–Є–њ —А–∞–±–Њ—В—Л —Н–ї–µ–Љ–µ–љ—В–∞—А–µ–љ: —Б—В–∞–љ–Њ–Ї –њ–Њ –Ј–∞–і–∞–љ–љ–Њ–є –њ—А–Њ–≥—А–∞–Љ–Љ–µ –і–≤–Є–≥–∞–µ—В –≤—А–∞—Й–∞—О—Й–Є–є—Б—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В (—Д—А–µ–Ј–∞, –≥—А–∞–≤–µ—А, —Б–≤–µ—А–ї–Њ –Є —В.–њ.) –њ–Њ —В—А–µ–Љ –Ї–Њ–Њ—А–і–Є–љ–∞—В–∞–Љ — –њ–Њ –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї–Є –≤–њ–µ—А–µ–і-–љ–∞–Ј–∞–і, –≤–ї–µ–≤–Њ-–≤–њ—А–∞–≤–Њ –Є –њ–Њ –≤–µ—А—В–Є–Ї–∞–ї–Є –≤–≤–µ—А—Е-–≤–љ–Є–Ј. –Х–≥–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Њ–≥—А–∞–љ–Є—З–µ–љ—Л —Б–Њ–Ј–і–∞–љ–Є–µ–Љ —А–µ–ї—М–µ—Д–∞ —Б –љ–∞–Ї–ї–Њ–љ–∞–Љ–Є –Љ–∞–Ї—Б–Є–Љ—Г–Љ 90 –≥—А–∞–і—Г—Б–Њ–≤, —Б–і–µ–ї–∞—В—М –њ–Њ–і–љ—Г—В—А–µ–љ–Є—П (–њ–Њ —В–Є–њ—Г –≥—А–Њ—В–∞ –љ–∞ –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ–є —Б—В–µ–љ–Ї–µ) –Њ–љ –≤ –Њ–±—Й–µ–Љ —Б–ї—Г—З–∞–µ –љ–µ —Б–Љ–Њ–ґ–µ—В. –Я–Њ—Б—В–∞—А–∞–ї—Б—П –њ–Њ–Ї–∞–Ј–∞—В—М —Н—В–Њ –љ–∞ –Ї–∞—А—В–Є–љ–Ї–∞—Е:

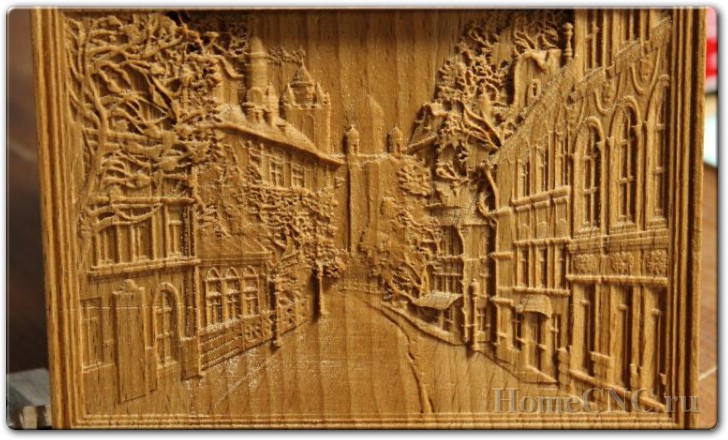

–Ю–і–љ–Њ –Є–Ј —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ—Л—Е —Г –ї—О–±–Є—В–µ–ї–µ–є –њ—А–Є–Љ–µ–љ–µ–љ–Є–є, –Ї—Б—В–∞—В–Є, —Н—В–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –њ–µ—З–∞—В–љ—Л—Е –њ–ї–∞—В. –°—В–∞–љ–Њ–Ї –њ—А–Њ—Б—В–Њ —Б—А–µ–Ј–∞–µ—В –≥—А–∞–≤–µ—А–Њ–Љ –ї–Є—И–љ—О—О –Љ–µ–і—М, –Њ—Б—В–∞–≤–ї—П—П –і–Њ—А–Њ–ґ–Ї–Є –Є –њ–ї–Њ—Й–∞–і–Ї–Є. –У–Њ–≤–Њ—А—П—В, —В–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≥—А–∞–≤–Є—А–Њ–≤–∞—В—М –і–ї—П –≤—Л–≤–Њ–і–Њ–≤ —Б —И–∞–≥–Њ–Љ 0.5 –Љ–Љ, –љ–Њ —Б–∞–Љ —П –µ—Й–µ –љ–µ –њ—А–Њ–±–Њ–≤–∞–ї :)

–І—Г—В—М –њ–Њ–і—А–Њ–±–љ–µ–µ –Њ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є–Є —Б—В–∞–љ–Ї–∞ —Б –Ї–Њ–Љ–њ—М—О—В–µ—А–Њ–Љ –Є –Њ –Љ–µ—Е–∞–љ–Є–Ї–µ —Б—В–∞–љ–Ї–∞

–Э–∞—З–љ–µ–Љ —Б —В–Њ–≥–Њ, —З—В–Њ –≤ —Б—В–∞–љ–Ї–µ –љ–∞ –≤—Б–µ—Е –Њ—Б—П—Е —Б—В–Њ—П—В —И–∞–≥–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є. –Х—Б–ї–Є –Ї–Њ—А–Њ—В–Ї–Њ, —В–Њ —Н—В–Є –і–≤–Є–≥–∞—В–µ–ї–Є –љ–µ –≤—А–∞—Й–∞—О—В—Б—П –њ–Њ—Б—В–Њ—П–љ–љ–Њ, –∞ –њ—А–Є–љ–Є–Љ–∞—О—В –Њ–і–љ–Њ –Є–Ј –Љ–љ–Њ–ґ–µ—Б—В–≤–∞ —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –њ–Њ–ї–Њ–ґ–µ–љ–Є–є –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —Б–Є–≥–љ–∞–ї–Њ–≤ –љ–∞ –Є—Е –Њ–±–Љ–Њ—В–Ї–∞—Е. –Т –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ—Л –і—А–∞–є–≤–µ—А—Л —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є. –Э–∞ –≤—Е–Њ–і —Н—В–Є—Е –і—А–∞–є–≤–µ—А–Њ–≤ –њ–Њ–і–∞–µ—В—Б—П –і–≤–∞ —Б–Є–≥–љ–∞–ї–∞ — –Њ–і–Є–љ –Ј–∞–і–∞–µ—В –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –≤—А–∞—Й–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї—П (1 — –њ–Њ —З–∞—Б–Њ–≤–Њ–є, 0 — –њ—А–Њ—В–Є–≤), –≤—В–Њ—А–Њ–є –Є–Љ–њ—Г–ї—М—Б–∞–Љ–Є –і–∞–µ—В —И–∞–≥–Є. –Ґ–∞–Ї –µ—Б–ї–Є –љ–∞ —Б–Є–≥–љ–∞–ї–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –≤—Л—Б—В–∞–≤–Є—В—М 1 –Є –љ–∞ —Б–Є–≥–љ–∞–ї —И–∞–≥–Њ–≤ –њ–Њ–і–∞—В—М 4 –Є–Љ–њ—Г–ї—М—Б–∞, —В–Њ –і—А–∞–є–≤–µ—А –Ј–∞—Б—В–∞–≤–Є—В –њ—А–Њ–≤–µ—А–љ—Г—В—М—Б—П –і–≤–Є–≥–∞—В–µ–ї—М –љ–∞ 4 —И–∞–≥–∞ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –њ–Њ —З–∞—Б–Њ–≤–Њ–є —Б—В—А–µ–ї–Ї–µ. –С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ –љ–µ–і–Њ—А–Њ–≥–Є—Е –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–Њ–≤ —Б—В–∞–љ–Ї–Њ–≤ —Б–≤—П–Ј—Л–≤–∞—О—В—Б—П —Б –Ї–Њ–Љ–њ—М—О—В–µ—А–Њ–Љ —З–µ—А–µ–Ј LPT-–њ–Њ—А—В –Є —В—А–µ–±—Г—О—В –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ—Л—Е —Б–Є–≥–љ–∞–ї–Њ–≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –Є —И–∞–≥–Њ–≤ (–Њ—В–і–µ–ї—М–љ–Њ –і–ї—П –Ї–∞–ґ–і–Њ–є –Њ—Б–Є). –Ъ–Њ–Љ–њ—М—О—В–µ—А –і–Њ–ї–ґ–µ–љ —Д–Њ—А–Љ–Є—А–Њ–≤–∞—В—М —Н—В–Є —Б–Є–≥–љ–∞–ї—Л –љ–∞ –≤—Л–≤–Њ–і–∞—Е LPT-–њ–Њ—А—В–∞. –Ш–Љ–µ–љ–љ–Њ –њ–Њ—Н—В–Њ–Љ—Г –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –і–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ –љ—Г–ґ–µ–љ –Ї–Њ–Љ–њ—М—О—В–µ—А —Б LPT-–њ–Њ—А—В–Њ–Љ. –Я—А–Њ–≥—А–∞–Љ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ (—Б–∞–Љ—Л–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ—Л–µ — —Н—В–Њ Mach3 –њ–Њ–і Windows –Є LinuxCNC –њ–Њ–і Linux) — —Н—В–Њ –њ–Њ —Б—Г—В–Є –і–Њ–≤–Њ–ї—М–љ–Њ —Б–ї–Њ–ґ–љ—Л–µ —В—А–∞–љ—Б–ї—П—В–Њ—А—Л —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ –Ї–Њ–і–∞ –≤ –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –Є–Љ–њ—Г–ї—М—Б–Њ–≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П –Є —И–∞–≥–Њ–≤. –£–њ—А–∞–≤–ї—П—О—Й–Є–Љ –Ї–Њ–і–Њ–Љ —П–≤–ї—П–µ—В—Б—П —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–є G-–Ї–Њ–і (G-code), –Ї–Њ—В–Њ—А—Л–є –њ—А–Є–љ—П—В –Ї–∞–Ї —Б—В–∞–љ–і–∞—А—В –≤ —Г–њ—А–∞–≤–ї–µ–љ–Є–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–Љ–Є —Б—В–∞–љ–Ї–∞–Љ–Є, –љ–µ —В–Њ–ї—М–Ї–Њ —Д—А–µ–Ј–µ—А–љ—Л–Љ–Є, –љ–Њ –Є –ї—О–±—Л–Љ–Є –і—А—Г–≥–Є–Љ–Є. –Ю–љ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ—А–Њ—Б—В –і–ї—П —З—В–µ–љ–Є—П —З–µ–ї–Њ–≤–µ–Ї–Њ–Љ, –љ–Њ —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ –љ–µ –њ–Њ–і—Е–Њ–і–Є—В –і–ї—П –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ–є –њ–µ—А–µ–і–∞—З–Є –≤ —Б–∞–Љ —Б—В–∞–љ–Њ–Ї.

–Э–∞–њ—А–Є–Љ–µ—А, –њ—А–Њ—Б—В–µ–є—И–∞—П –Ї–Њ–Љ–∞–љ–і–∞: –Ъ–Њ–Њ—А–і–Є–љ–∞—В—Л –Ј–∞–і–∞—О—В—Б—П –≤ –Љ–Є–ї–ї–Є–Љ–µ—В—А–∞—Е –Є–ї–Є –≤ –і—О–є–Љ–∞—Е. –Ъ—А–Њ–Љ–µ —Н—В–Њ–є —Б—Г—Й–µ—Б—В–≤—Г–µ—В –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ –і—А—Г–≥–Є—Е –Ї–Њ–Љ–∞–љ–і, —Б—А–µ–і–Є –Ї–Њ—В–Њ—А—Л—Е –і–≤–Є–ґ–µ–љ–Є–µ –њ–Њ –і—Г–≥–∞–Љ —Б –Ј–∞–і–∞–љ–љ—Л–Љ–Є –њ–∞—А–∞–Љ–µ—В—А–∞–Љ–Є, —Б–Ї–Њ—А–Њ—Б—В—М –њ–µ—А–µ–і–≤–Є–ґ–µ–љ–Є—П, —Б–Ї–Њ—А–Њ—Б—В—М –≤—А–∞—Й–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П –Є –Љ–љ–Њ–≥–Њ–µ –і—А—Г–≥–Њ–µ. –Э–Њ —Б—В–∞–љ–Њ–Ї –љ–Є—З–µ–≥–Њ –љ–µ –Ј–љ–∞–µ—В –љ–Є –Њ –Љ–Є–ї–ї–Є–Љ–µ—В—А–∞—Е, –љ–Є –Њ –Ї–Њ–Њ—А–і–Є–љ–∞—В–∞—Е, –µ–Љ—Г —В—А–µ–±—Г–µ—В—Б—П —В–Њ–ї—М–Ї–Њ —З–µ—В–Ї–Њ —Г–Ї–∞–Ј–∞—В—М –Ї–∞–Ї–Њ–є –і–≤–Є–≥–∞—В–µ–ї—М –љ–∞ —Б–Ї–Њ–ї—М–Ї–Њ —И–∞–≥–Њ–≤ –њ—А–Њ–≤–µ—А–љ—Г—В—М. –Ш –њ—А–Њ–≥—А–∞–Љ–Љ–∞-—В—А–∞–љ—Б–ї—П—В–Њ—А –Ї–∞–Ї —А–∞–Ј –Є –Ј–∞–љ–Є–Љ–∞–µ—В—Б—П —В–µ–Љ, —З—В–Њ –њ–µ—А–µ–≤–Њ–і–Є—В —Г–њ—А–∞–≤–ї—П—О—Й–Є–є –Ї–Њ–і –≤ –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М –њ–Њ–љ—П—В–љ—Л—Е —Б—В–∞–љ–Ї—Г –Є–Љ–њ—Г–ї—М—Б–Њ–≤. –Ю–і–љ–∞–Ї–Њ —Н—В–∞ –Ј–∞–і–∞—З–∞ –љ–µ —Б—В–Њ–ї—М –њ—А–Њ—Б—В–∞, –Ї–∞–Ї –Љ–Њ–ґ–µ—В –њ–Њ–Ї–∞–Ј–∞—В—М—Б—П –љ–∞ –њ–µ—А–≤—Л–є –≤–Ј–≥–ї—П–і. –Я—А–Є–≤–µ–і—Г –≤ –њ—А–Є–Љ–µ—А —В–Њ–ї—М–Ї–Њ –Њ–і–Є–љ –Љ–Њ–Љ–µ–љ—В — –Є–љ–µ—А—Ж–Є—О –і–≤–Є–≥–∞—В–µ–ї–µ–є. –®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М –љ–µ–ї—М–Ј—П —А–∞–Ј–Њ–≥–љ–∞—В—М —Б –Љ–µ—Б—В–∞ –≤ –Ї–∞—А—М–µ—А, –Ї–∞–Ї –Є –љ–µ–ї—М–Ј—П –µ–≥–Њ –Љ–≥–љ–Њ–≤–µ–љ–љ–Њ –Њ—Б—В–∞–љ–Њ–≤–Є—В—М —Б –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є. –Я–Њ—Н—В–Њ–Љ—Г –њ—А–Њ–≥—А–∞–Љ–Љ–∞-—В—А–∞–љ—Б–ї—П—В–Њ—А –њ–Њ—Б—В–Њ—П–љ–љ–Њ –і–Њ–ї–ґ–љ–∞ —Г—З–Є—В—Л–≤–∞—В—М —В–µ–Ї—Г—Й—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –Є –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –≤—А–∞—Й–µ–љ–Є—П –Ї–∞–ґ–і–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П. –Ю–љ–∞ –і–Њ–ї–ґ–љ–∞ –њ–ї–∞–≤–љ–Њ —А–∞–Ј–≥–Њ–љ—П—В—М –Є –њ–ї–∞–≤–љ–Њ –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—В—М –Є—Е. –Ю–љ–∞ –љ–µ –і–Њ–ї–ґ–љ–∞ —А–µ–Ј–Ї–Њ –Љ–µ–љ—П—В—М –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –≤—А–∞—Й–µ–љ–Є—П –љ–∞ –њ–Њ–ї–љ–Њ–Љ —Е–Њ–і—Г. –Ш —В–∞–Ї–Є—Е –љ—О–∞–љ—Б–Њ–≤ –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ :) –Ґ—А–∞–љ—Б–ї—П—Ж–Є—О –Љ–Є–ї–ї–Є–Љ–µ—В—А–Њ–≤ –≤ —З–Є—Б–ї–Њ —И–∞–≥–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї—П –њ—А–Њ–≥—А–∞–Љ–Љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –љ–∞—Б—В—А–Њ–µ–Ї, –Ј–∞–і–∞–љ–љ—Л—Е –њ–Њ–ї—М–Ј–Њ–≤–∞—В–µ–ї–µ–Љ — –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —И–∞–≥–Њ–≤ –љ–∞ –Љ–Є–ї–ї–Є–Љ–µ—В—А. –Ъ–∞–Ї —Г–Ј–љ–∞–µ—В—Б—П —Н—В–Њ —З–Є—Б–ї–Њ? –Ю—З–µ–љ—М –њ—А–Њ—Б—В–Њ :) –Ъ –њ—А–Є–Љ–µ—А—Г, —А–∞—Б—Б–Љ–Њ—В—А–Є–Љ –і–≤–Є–ґ–µ–љ–Є–µ –њ–Њ—А—В–∞–ї–∞ –њ–Њ –Њ—Б–Є Y. –Ф–≤–Є–≥–∞—В–µ–ї—М –ґ–µ—Б—В–Ї–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ –љ–∞ —Б—В–∞–љ–Є–љ–µ, –Ї –µ–≥–Њ –≤–∞–ї—Г –њ–Њ–і—Б–Њ–µ–і–Є–љ–µ–љ –≤–Є–љ—В —Б —В—А–∞–њ–µ—Ж–Є–µ–≤–Є–і–љ–Њ–є —А–µ–Ј—М–±–Њ–є:  –Э–∞ –њ–Њ—А—В–∞–ї–µ –Ј–∞–Ї—А–µ–њ–ї–µ–љ–∞ —Б–њ–µ—Ж–Є–∞–ї—М–љ–∞—П –≥–∞–є–Ї–∞, –Њ–і–µ—В–∞—П –љ–∞ —Н—В–Њ—В –≤–Є–љ—В:

–Т —Г–њ—А–∞–≤–ї–µ–љ–Є–Є –њ–Њ LPT-–њ–Њ—А—В—Г –Є–Љ–µ—О—В—Б—П –і–Њ–≤–Њ–ї—М–љ–Њ –Ј–љ–∞—З–Є—В–µ–ї—М–љ—Л–µ –љ–µ–і–Њ—Б—В–∞—В–Ї–Є, –≥–ї–∞–≤–љ—Л–є –Є–Ј –Ї–Њ—В–Њ—А—Л—Е — –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М —Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Є–Љ–њ—Г–ї—М—Б–Њ–≤ —И–∞–≥–Њ–≤, –Ї–Њ—В–Њ—А–∞—П –Љ–Њ–ґ–µ—В –Њ—З–µ–љ—М —Б–Є–ї—М–љ–Њ –њ–Њ–≥–∞–љ–Є—В—М —А–∞–±–Њ—В—Г —Б—В–∞–љ–Ї–∞. –Э–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В—М –Ј–∞–≤–Є—Б–Є—В –Њ—В –Ј–∞–≥—А—Г–ґ–µ–љ–љ–Њ—Б—В–Є –Ї–Њ–Љ–њ—М—О—В–µ—А–∞, –Њ—В –Ј–∞–њ—Г—Й–µ–љ–љ—Л—Е —Б–µ—А–≤–Є—Б–Њ–≤ –Є —В.–њ. –Ю–і–љ–∞–Ї–Њ —Н—В–Њ —Б–∞–Љ—Л–є –њ—А–Њ—Б—В–Њ–є –Є –і–µ—И–µ–≤—Л–є —Б–њ–Њ—Б–Њ–±, –њ–Њ—Н—В–Њ–Љ—Г –Њ–љ –Њ—З–µ–љ—М —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ. –њ—А–Є –ґ–µ–ї–∞–љ–Є–Є –Љ–Њ–ґ–љ–Њ –њ—А–Є–Њ–±—А–µ—Б—В–Є –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А—Л, —А–∞–±–Њ—В–∞—О—Й–Є–µ –њ–Њ USB –Є–ї–Є Ethernet, –Є—Е —Б—Г—Й–µ—Б—В–≤—Г–µ—В –і–Њ–≤–Њ–ї—М–љ–Њ –Љ–љ–Њ–≥–Њ, –љ–Њ —Б—В–Њ—П—В –Њ–љ–Є –љ–∞ –њ–Њ—А—П–і–Ї–Є –і–Њ—А–Њ–ґ–µ –њ—А–Њ—Б—В–µ–є—И–µ–≥–Њ LPT-–Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞.

–Ч–і–µ—Б—М —П —Е–Њ—В–µ–ї –±—Л —Г—В–Њ—З–љ–Є—В—М: –Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –Њ—Б–µ–є: –Ј–∞–≤—Л—И–µ–љ–∞ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤ –і–≤–∞ —А–∞–Ј–∞. –Ю–њ—Л—В–љ—Л–Љ –њ—Г—В–µ–Љ —П –≤—Л–≤–µ–ї –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Г—О —Б–Ї–Њ—А–Њ—Б—В—М –≤ 2100 –Љ–Љ/–Љ–Є–љ, –њ–Њ–њ—Л—В–Ї–Є –њ–Њ–≤—Л—Б–Є—В—М –µ–µ –њ—А–Є–≤–Њ–і—П—В –Ї –љ–µ–Ї–Њ—А—А–µ–Ї—В–љ–Њ–є —А–∞–±–Њ—В–µ. –Ґ–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П — —Н—В–Њ —В–Њ—З–љ–Њ—Б—В—М, —Б –Ї–Њ—В–Њ—А–Њ–є —И–њ–Є–љ–і–µ–ї—М –њ—А–Є–і–µ—В –љ–∞ —Г–Ї–∞–Ј–∞–љ–љ—Л–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л. –Э–∞–њ—А–Є–Љ–µ—А, –µ–Љ—Г –±—Л–ї–Њ —Г–Ї–∞–Ј–∞–љ–Њ –њ—А–Є–і—В–Є –љ–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Г –њ–Њ –Њ—Б–Є X 30.000 –Љ–Љ. –Ш–Ј-–Ј–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –і–Њ–њ—Г—Б–Ї–Њ–≤ –Є –љ–µ—В–Њ—З–љ–Њ—Б—В–µ–є –≤ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –і–≤–Є–≥–∞—В–µ–ї–µ–є –Є –≤–Є–љ—В–Њ–≤ –Њ–љ –Љ–Њ–ґ–µ—В –њ—А–Є–і—В–Є –љ–∞ —Б–∞–Љ–Њ–Љ –і–µ–ї–µ –љ–µ –љ–∞ 30.000 –Љ–Љ, –∞ –љ–∞ 30.011 –Љ–Љ.

–Ґ–Њ—З–љ–Њ—Б—В—М –њ–Њ–≤—В–Њ—А–µ–љ–Є—П — —Н—В–Њ —Б –Ї–∞–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О —И–њ–Є–љ–і–µ–ї—М –њ—А–Є—Е–Њ–і–Є—В –≤ –Њ–і–љ—Г –Є —В—Г –ґ–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В—Г. –Э–∞–њ—А–Є–Љ–µ—А, —И–њ–Є–љ–і–µ–ї—М –≤—Л—Б—В–∞–≤–Є–ї–Є —В–Њ—З–љ–Њ –љ–∞ 0.000 –Љ–Љ, –Ј–∞—В–µ–Љ –Њ—В–Њ–≥–љ–∞–ї–Є –Њ—В 0.000 –Љ–Љ –љ–∞ 200 –Љ–Љ –Є –і–∞–ї–Є –Ї–Њ–Љ–∞–љ–і—Г –≤–µ—А–љ—Г—В—М—Б—П –Ї 0.000. –° –Ї–∞–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О –Њ–љ –≤–µ—А–љ–µ—В—Б—П –Ї –љ—Г–ї—О — —Н—В–Њ –Є –±—Г–і–µ—В —В–Њ—З–љ–Њ—Б—В—М –њ–Њ–≤—В–Њ—А–µ–љ–Є—П. –Ю–љ–∞, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –≤ 2-4 —А–∞–Ј–∞ –≤—Л—И–µ (–ї—Г—З—И–µ), —З–µ–Љ —В–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є—П. –Ъ–∞–Ї —П –і–Њ–Ї–∞—В–Є–ї—Б—П –і–Њ —Н—В–Њ–є –њ–Њ–Ї—Г–њ–Ї–Є

–Я–Њ—З–µ–Љ—Г –Њ–љ –≤–Њ–Њ–±—Й–µ –±—Л–ї –Ї—Г–њ–ї–µ–љ

–Ъ–∞–Ї —П —Г–ґ–µ –њ–Є—Б–∞–ї –≤ –њ—А–Њ—И–ї–Њ–Љ —Б–≤–Њ–µ–Љ –Њ–±–Ј–Њ—А–µ, –Љ—Л —Б —В–Њ–≤–∞—А–Є—Й–µ–Љ –љ–∞—З–∞–ї–Є –і–µ–ї–∞—В—М –Ї–Њ–є-–Ї–∞–Ї–Є–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–µ –±–ї–Њ–Ї–Є — —Б–љ–∞—З–∞–ї–∞ –і–ї—П —Б–µ–±—П –Є –і—А—Г–Ј–µ–є, –∞ –њ–Њ—В–Њ–Љ —Н—В–Њ –≤—Л—А–Њ—Б–ї–Њ –≤ –љ–µ–±–Њ–ї—М—И–Њ–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ.

–Ш –≤–Њ—В –њ—А–Є—И–µ–ї –Љ–Њ–Љ–µ–љ—В, –Ї–Њ–≥–і–∞ –Љ—Л –љ–∞—З–∞–ї–Є –Ј–∞–і—Г–Љ—Л–≤–∞—В—М—Б—П –љ–∞–і —Г–ї—Г—З—И–µ–љ–Є–µ–Љ –≤–љ–µ—И–љ–µ–≥–Њ –≤–Є–і–∞ —Б–≤–Њ–Є—Е –і–µ–≤–∞–є—Б–Њ–≤ — –љ–∞–і–Њ –љ–∞—З–Є–љ–∞—В—М –і–µ–ї–∞—В—М –љ–Њ—А–Љ–∞–ї—М–љ—Л–µ –Ї–Њ—А–њ—Г—Б–∞. –Я—А–Њ–±–ї–µ–Љ–∞ —Б–Њ—Б—В–Њ—П–ї–∞ –≤ —В–Њ–Љ, —З—В–Њ –і–µ–≤–∞–є—Б –Є–Љ–µ–µ—В –љ–∞—А—Г–ґ—Г –Ї–∞–Ї –Љ–Є–љ–Є–Љ—Г–Љ —В—А–Є —А–∞–Ј—К–µ–Љ–∞. –Я–Њ—Б–ї–µ –і–ї–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±—Б—Г–ґ–і–µ–љ–Є—П –Є –≥—Г–≥–ї–µ–љ–Є—П –≤—Л—А–Є—Б–Њ–≤–∞–ї–Є—Б—М —В—А–Є –≤–∞—А–Є–∞–љ—В–∞:

1. –У–і–µ-—В–Њ –Ї–∞–Ї-—В–Њ –Є—Б–Ї–∞—В—М –±–Њ–ї–µ–µ-–Љ–µ–љ–µ–µ –њ–Њ–і—Е–Њ–і—П—Й–Є–µ –Ї–Њ—А–њ—Г—Б–∞ –Є –њ–Њ–і –љ–Є—Е –њ–Њ–і–≥–Њ–љ—П—В—М —Г—Б—В—А–Њ–є—Б—В–≤–Њ — –њ–ї–∞—В—Г, –њ–Њ–і—Е–Њ–і—П—Й–Є–µ —А–∞–Ј—К–µ–Љ—Л –Є —В.–і. 2. –Ч–∞–Ї–∞–Ј–∞—В—М –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –Ї–Њ—А–њ—Г—Б–Њ–≤ –њ–Њ –љ–∞—И–Є–Љ —З–µ—А—В–µ–ґ–∞–Љ. 3. –С—А–∞—В—М —В–Є–њ–Њ–≤—Л–µ –Ї–Њ—А–њ—Г—Б–∞ –љ—Г–ґ–љ—Л—Е —А–∞–Ј–Љ–µ—А–Њ–≤ –Є –і–Њ–≤–Њ–і–Є—В—М –Є—Е –і–Њ –љ–∞—И–Є—Е —В—А–µ–±–Њ–≤–∞–љ–Є–є.

–Я–Њ –њ–µ—А–≤–Њ–Љ—Г –≤–∞—А–Є–∞–љ—В—Г —В–∞–Ї –љ–Є—З–µ–≥–Њ –Є –љ–µ –±—Л–ї–Њ –љ–∞–є–і–µ–љ–Њ. –Ґ–µ–Љ –±–Њ–ї–µ–µ, —З—В–Њ —А–∞–Ј—К–µ–Љ—Л –Љ—Л –њ–ї–∞–љ–Є—А–Њ–≤–∞–ї–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–µ (—Б –≤—Л—Б–Њ–Ї–Њ–є –љ–∞–і–µ–ґ–љ–Њ—Б—В—М—О, —Д–Є–Ї—Б–Є—А—Г—О—Й–Є–µ—Б—П, –ї–µ–≥–Ї–Њ —Б–Њ–µ–і–Є–љ—П—О—Й–Є–µ—Б—П).

–Т—В–Њ—А–Њ–є –≤–∞—А–Є–∞–љ—В –Њ—В–њ–∞–ї –њ–Њ—Б–ї–µ —Г–Ј–љ–∞–≤–∞–љ–Є—П —Ж–µ–љ –љ–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –њ—А–µ—Б—Б-—Д–Њ—А–Љ –Є –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ–Љ—Л—Е –Ї–Њ—А–њ—Г—Б–Њ–≤. –†–µ—И–µ–љ–Њ –±—Л–ї–Њ –Њ—В–ї–Њ–ґ–Є—В—М —Н—В–Њ—В –≤–∞—А–Є–∞–љ—В –љ–∞ –±—Г–і—Г—Й–µ–µ, –Ї–Њ–≥–і–∞ —Б–Љ–Њ–ґ–µ–Љ –њ–Њ–Ј–≤–Њ–ї–Є—В—М —Б–µ–±–µ –њ–Њ—В—А–∞—В–Є—В—М –љ–∞ —Н—В–Њ –Њ—В 0.5 –і–Њ 1 –Љ–Є–ї–ї–Є–Њ–љ–∞ :)

–Ю—Б—В–∞–ї—Б—П —В—А–µ—В–Є–є –≤–∞—А–Є–∞–љ—В. –Я–Њ –≥—Г–≥–ї—Г, —П–љ–і–µ–Ї—Б—Г, —О—В—Г–±—Г –Є –Ї—Г—З–Є –њ—А–Њ—Д–Є–ї—М–љ—Л—Е —Д–Њ—А—Г–Љ–Њ–≤ —Б—В–∞–ї–Њ —П—Б–љ–Њ, —З—В–Њ —А–µ–Ј–∞—В—М –Њ—В–≤–µ—А—Б—В–Є—П –љ—Г–ґ–љ–Њ–є —Д–Њ—А–Љ—Л –≤ –њ–ї–∞—Б—В–Є–Ї–Њ–≤—Л—Е –Ї–Њ—А–њ—Г—Б–∞—Е —Б–Љ–Њ–ґ–µ—В –∞–њ–њ–∞—А–∞—В, –њ–Њ–і–Њ–±–љ—Л–є –Њ–±–Њ–Ј—А–µ–≤–∞–µ–Љ–Њ–Љ—Г.

–Ю –≤—Л–±–Њ—А–µ –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–≥–Њ —Н–Ї–Ј–µ–Љ–њ–ї—П—А–∞–Ґ–∞–Ї–Є—Е –≥—А–∞–≤–Є—А–Њ–≤–∞–ї—М–љ—Л—Е —Б—В–∞–љ–Ї–Њ–≤ –≤ –Ъ–Є—В–∞–µ –њ—А–Њ–і–∞–µ—В—Б—П –љ–µ–Є–Ј–Љ–µ—А–Є–Љ–Њ–µ –Љ–љ–Њ–ґ–µ—Б—В–≤–Њ. –Т –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Њ–љ–Є –Њ—В–ї–Є—З–∞—О—В—Б—П —А–∞–Ј–Љ–µ—А–∞–Љ–Є —А–∞–±–Њ—З–µ–≥–Њ –њ–Њ–ї—П, –Љ–Њ—Й–љ–Њ—Б—В—М—О —И–њ–Є–љ–і–µ–ї—П –Є –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞—Ж–Є–µ–є (–Є –Ї–Њ–љ–µ—З–љ–Њ –ґ–µ –њ—А–Њ–і–∞–≤—Ж–∞–Љ–Є). –Ъ–∞–ґ–і–Њ–µ –Є–Ј —Н—В–Є—Е –Њ—Б–љ–Њ–≤–љ—Л—Е –Њ—В–ї–Є—З–Є–є –≤–ї–µ—З–µ—В –Ј–∞ —Б–Њ–±–Њ–є –µ—Й–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –±–Њ–ї–µ–µ –Љ–µ–ї–Ї–Є—Е — –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М —А–∞–±–Њ—В—Л, –Љ–Њ—Й–љ–Њ—Б—В—М —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є, —В–Є–њ –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П –Є —В.–њ. –†–∞–Ј–Љ–µ—А —А–∞–±–Њ—З–µ–≥–Њ –њ–Њ–ї—П, –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ, –Њ—В—А–∞–ґ–∞–µ—В—Б—П –≤ –љ–∞–Ј–≤–∞–љ–Є–Є: 3020 (30—Е20 —Б–Љ), 3040 (30—Е40 —Б–Љ), 6040 (60—Е40 —Б–Љ) –Є —В.–і.

–Э–∞–Љ –±—Л–ї–Њ –±—Л –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —Б—В–∞–љ–Ї–∞ —Б –њ–Њ–ї–µ–Љ 30—Е20 —Б–Љ. –Э–Њ –±—Л–ї–Є –Є –љ–µ–±–Њ–ї—М—И–Є–µ –і–µ—В–∞–ї–Є:

–Ш—В–∞–Ї, –њ–Њ–Є—Б–Ї–∞–≤ –љ–∞ –Р–ї–Є –њ–Њ–і—Е–Њ–і—П—Й–Є–µ —Б—В–∞–љ–Ї–Є –Њ—Б—В–∞–љ–Њ–≤–Є–ї—Б—П –Є–Љ–µ–љ–љ–Њ –љ–∞ —Н—В–Њ–Љ –њ—А–Њ–і–∞–≤—Ж–µ: –Я–Њ–Ї—Г–њ–Ї–∞, –і–Њ—Б—В–∞–≤–Ї–∞–Ґ–∞–Ї –Ї–∞–Ї –Љ–љ–µ –љ–µ —Е–Њ—В–µ–ї–Њ—Б—М –њ–ї–∞—В–Є—В—М 1300$ –Ј–∞ –і–Њ—Б—В–∞–≤–Ї—Г EMS, –∞ –µ—Й–µ –±–Њ–ї—М—И–µ –љ–µ —Е–Њ—В–µ–ї–Њ—Б—М –њ–ї–∞—В–Є—В—М —В–∞–Љ–Њ–ґ–љ–µ –Є –і–Њ–Ї–∞–Ј—Л–≤–∞—В—М –µ–є, —З—В–Њ —Б—В–∞–љ–Њ–Ї –њ—А–µ–і–љ–∞–Ј–љ–∞—З–∞–µ—В—Б—П –і–ї—П –і–µ—А–µ–≤–Њ–Њ–±—А–∞–±–∞—В—Л–≤–∞—О—Й–µ–є —А–∞–±–Њ—В—Л (–і–ї—П —В–∞–Ї–Є—Е —В–∞–Љ–Њ–ґ–µ–љ—Л–µ –њ–Њ—И–ї–Є–љ—Л —Б–Љ—П–≥—З–µ–љ—Л –Є–ї–Є –Њ—В—Б—Г—В—Б—В–≤—Г—О—В, —В–Њ—З–љ–Њ –љ–µ –њ–Њ–Љ–љ—О), —Б–µ—А—В–Є—Д–Є—Ж–Є—А–Њ–≤–∞—В—М –Є —В.–њ., —В–Њ —А–µ—И–µ–љ–Њ –±—Л–ї–Њ –≤–Њ—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М—Б—П —Г—Б–ї—Г–≥–∞–Љ–Є –њ–µ—А–µ–≤–Њ–Ј—З–Є–Ї–∞, —Б –Ї–Њ—В–Њ—А—Л–Љ —Г–ґ–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —А–∞–Ј —А–∞–±–Њ—В–∞–ї.

–Я–Њ–і—А–Њ–±–љ–Њ—Б—В–Є

–°–њ–Є—Б–∞–ї—Б—П —Б –њ—А–Њ–і–∞–≤—Ж–Њ–Љ, —В–Њ—В –њ–Њ–і—В–≤–µ—А–і–Є–ї, —З—В–Њ –±–µ–Ј –њ—А–Њ–±–ї–µ–Љ –Њ—В–њ—А–∞–≤–Є—В –љ–∞ –Ї–Є—В–∞–є—Б–Ї–Є–є –∞–і—А–µ—Б, –±–Њ–ї–µ–µ —В–Њ–≥–Њ — –Њ—В–њ—А–∞–≤–Є—В –±–µ—Б–њ–ї–∞—В–љ–Њ :) –°–Њ–≥–ї–∞—Б–Њ–≤–∞–ї–Є —Б –љ–Є–Љ –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞—Ж–Є—О, –Њ–љ –≤—Л—Б—В–∞–≤–Є–ї —Ж–µ–љ—Г — 1680$. –Ъ–Њ–≥–і–∞ —П –њ—А–µ–і–ї–Њ–ґ–Є–ї –Њ–њ–ї–∞—В–Є—В—М –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –µ–Љ—Г –љ–∞ –њ—Н–є–њ—Н–ї, –Њ–љ –Њ—В–Ї–∞–Ј–∞–ї—Б—П, –Њ–±—К—П—Б–љ–Є–≤, —З—В–Њ —Г –Р–ї–Є –Њ—З–µ–љ—М —Б—В—А–Њ–≥–Є–µ –њ—А–∞–≤–Є–ї–∞ –њ–Њ –Њ–њ–ї–∞—В–µ — —В–Њ–ї—М–Ї–Њ —З–µ—А–µ–Ј –Р–ї–Є –Є –љ–Є–Ї–∞–Ї –Є–љ–∞—З–µ… –І—Г—В—М –њ–Њ–≥–Њ–і—П –Њ–љ –і–Њ–±–∞–≤–Є–ї — «–Ь–Њ–ґ–µ—В–µ –Ї—Г–њ–Є—В—М —Г –Љ–µ–љ—П –љ–∞ –Ґ–∞–Њ, —В–∞–Љ —П —Б–Љ–Њ–≥—Г –і–∞—В—М –Т–∞–Љ —Б–Ї–Є–і–Ї—Г 7%». –Я—А–Є–Ї–Є–љ—Г–≤, —З—В–Њ –њ—А–Є –њ–Њ–Ї—Г–њ–Ї–µ –љ–∞ –Ґ–∞–Њ —П –њ—А–Є–Њ–±—А–µ—В—Г 7% —Б–Ї–Є–і–Ї–Є, –љ–Њ –њ–Њ—В–µ—А—П—О 10% –љ–∞ –њ–Њ—Б—А–µ–і–љ–Є–Ї–∞, —П –Њ—В–Ї–∞–Ј–∞–ї—Б—П :)

–Я—А–Њ–і–∞–≤–µ—Ж —Г–Ї–∞–Ј–∞–ї –Љ–љ–µ –љ–∞ –Ї–∞–Ї–Њ–є —В–Њ–≤–∞—А —Г –љ–µ–≥–Њ –Њ—Д–Њ—А–Љ–Є—В—М –Ј–∞–Ї–∞–Ј (—В–Њ–≤–∞—А –Ј–∞ 1843$), —П –Њ—Д–Њ—А–Љ–Є–ї –Є –Њ–љ —З–µ—А–µ–Ј 10 –Љ–Є–љ—Г—В –Є–Ј–Љ–µ–љ–Є–ї —Ж–µ–љ—Г –љ–∞ –і–Њ–≥–Њ–≤–Њ—А–µ–љ–љ—Г—О — 1680$. –Х—Й–µ —З–µ—А–µ–Ј –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —З–∞—Б–Њ–≤ —П –Њ–њ–ї–∞—В–Є–ї –Ј–∞–Ї–∞–Ј —З–µ—А–µ–Ј —Б–≤–Њ–є –Є–љ—В–µ—А–љ–µ—В-–±–∞–љ–Ї –Є –њ–Њ—З—В–Є —В—Г—В –ґ–µ –Ј–∞–Ј–≤–Њ–љ–Є–ї –Љ–Њ–є —Б–Њ—В–Њ–≤—Л–є. –Э–∞ —В–Њ–Љ –Ї–Њ–љ—Ж–µ –ї–Є–љ–Є–Є –≤–µ–ґ–ї–Є–≤–Њ –њ—А–µ–і—Б—В–∞–≤–Є–ї—Б—П —Б–Њ—В—А—Г–і–љ–Є–Ї –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В–Є –Љ–Њ–µ–≥–Њ –±–∞–љ–Ї–∞ –Є –њ–Њ–њ—А–Њ—Б–Є–ї –њ–Њ–і—В–≤–µ—А–і–Є—В—М, —З—В–Њ —Б –Љ–Њ–µ–≥–Њ —Б—З–µ—В–∞ –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ –Љ–љ–Њ—О —Б–Њ–≤–µ—А—И–µ–љ–∞ –њ–Њ–Ї—Г–њ–Ї–∞ –љ–∞ —Б—Г–Љ–Љ—Г 60 —В—Л—Й — —Н—В–Њ –≤ –њ–Њ—З—В–Є 9 —З–∞—Б–Њ–≤ –≤–µ—З–µ—А–∞! –ѓ –њ–Њ–і—В–≤–µ—А–і–Є–ї –Є –њ—А–Њ–љ–Є–Ї—Б—П –Њ—Б–Њ–Ј–љ–∞–љ–Є–µ–Љ —В–Њ–≥–Њ –Ї–∞–Ї —А–µ–≤–љ–Њ—Б—В–љ–Њ –Њ—Е—А–∞–љ—П–µ—В –Љ–µ–љ—П –Љ–Њ–є –±–∞–љ–Ї –Њ—В –Љ–Њ—И–µ–љ–љ–Є–Ї–Њ–≤ :))

–Э–∞ —Б–ї–µ–і—Г—О—Й–Є–є –і–µ–љ—М —П –Њ–њ—П—В—М —Б–њ–Є—Б–∞–ї—Б—П —Б –њ—А–Њ–і–∞–≤—Ж–Њ–Љ, –њ–Њ–і—В–≤–µ—А–і–Є–ї –Њ–њ–ї–∞—В—Г –Є –љ–∞–±—А–∞–ї—Б—П –љ–∞–≥–ї–Њ—Б—В–Є –њ–Њ–њ—А–Њ—Б–Є—В—М –њ–Њ–і–∞—А–Њ–Ї — —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–є –Є–љ—В—Б—А—Г–Љ–µ–љ—В –і–ї—П –Є–Ј–Љ–µ—А–µ–љ–Є—П –і–ї–Є–љ—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ :) –Я—А–Њ–і–∞–≤–µ—Ж –љ–µ —Б—В–∞–ї —Г–њ–Є—А–∞—В—М—Б—П :)

–Я–µ—А–µ–≤–Њ–Ј—З–Є–Ї –Ј–∞–њ—А–Њ—Б–Є–ї –Ј–∞ –і–Њ—Б—В–∞–≤–Ї—Г –њ–Њ –Ц–Ф (77,3 –Ї–≥) 20 —В—Л—Б—П—З —А—Г–±–ї–µ–є. –І—Г—В—М –њ–Њ–Ј–ґ–µ —П –њ–Њ–њ—А–Њ—Б–Є–ї –њ–µ—А–µ—Б—З–Є—В–∞—В—М –Љ–љ–µ –љ–∞ –і–Њ—Б—В–∞–≤–Ї—Г –∞–≤–Є–∞, –њ—А–Є—И–ї–Њ—Б—М –і–Њ–њ–ї–∞—В–Є—В—М –µ—Й–µ 7400 —А—Г–±.

–Ш —Е—А–Њ–љ–Њ–Љ–µ—В—А–∞–ґ: –†–∞—Б–њ–∞–Ї–Њ–≤–Ї–∞, —Б–±–Њ—А–Ї–∞–ѓ—Й–Є–Ї, ....., –±—Л–ї —В—П–ґ–µ–ї—Л–є! –Э–Њ –љ–µ —В–∞–Ї–Њ–є –±–Њ–ї—М—И–Њ–є, —З—В–Њ –±—Л –љ–µ –≤–ї–µ–Ј—В—М –≤ –±–∞–≥–∞–ґ–љ–Є–Ї —Б–µ–і–∞–љ–∞, —В–∞–Ї —З—В–Њ –Ј–∞–Ї–∞–Ј—Л–≤–∞—В—М –і–Њ—Б—В–∞–≤–Ї—Г –Є–Ј –∞—Н—А–Њ–њ–Њ—А—В–∞ –љ–µ –њ—А–Є—И–ї–Њ—Б—М, –і–Њ–≤–µ–Ј–ї–Є —Б–∞–Љ–Є. –Р –≤–Њ—В –Ј–∞—В–∞—Й–Є—В—М –љ–∞ 3-–є —Н—В–∞–ґ —Ж–µ–ї–Є–Ї–Њ–Љ –љ–µ —А–µ—И–Є–ї–Є—Б—М :) –Э–∞ —Г–ї–Є—Ж–µ —А–∞–Ј–і–µ—А–±–∞–љ–Є–ї–Є —П—Й–Є–Ї –Є –Ј–∞—В–∞—Й–Є–ї–Є –њ–Њ —З–∞—Б—В—П–Љ.

–Я–Њ–і—А–Њ–±–љ–Њ—Б—В–Є –Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —Д–Њ—В–Њ

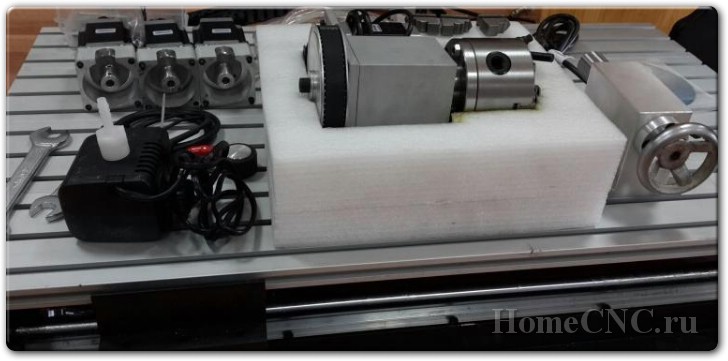

–Т –Ї–Њ—А–Њ–±–Ї–µ –±—Л–ї–Є:

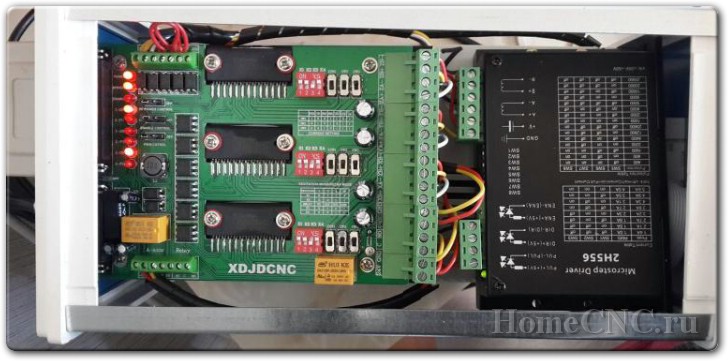

— —Б—В–∞–љ–Њ–Ї —Б–Њ —Б–љ—П—В—Л–Љ –њ–Њ—А—В–∞–ї–Њ–Љ — –Ї–Њ—А–Њ–±–Ї–∞ —Б –Ј–∞–њ—З–∞—Б—В—П–Љ–Є — –і–≤–Є–≥–∞—В–µ–ї–Є, –њ–Њ–Љ–њ–∞, —И–ї–∞–љ–≥–Є/–њ—А–Њ–≤–Њ–і–∞, –±–Њ–ї—В—Л, –Ї–Њ—А–Њ–±–Њ—З–Ї–∞ —Б —И–µ—Б—В–Є–≥—А–∞–љ–љ–Є–Ї–∞–Љ–Є –Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ–Є —Д—А–µ–Ј–∞–Љ–Є –Є —В.–њ. — —Б–∞–Љ –њ–Њ—А—В–∞–ї — –±–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П — 4-—П –Њ—Б—М   –Ч–∞—В–∞—Й–Є–≤ –≤—Б–µ –≤ –Њ—Д–Є—Б –Љ—Л –Ї—А–∞—Б–Є–≤–Њ —А–∞–Ј–ї–Њ–ґ–Є–ї–Є –≤—Б–µ –і–ї—П —Д–Њ—В–Њ—Б–µ—Б—Б–Є–Є :)     –£–њ–∞–Ї–Њ–≤–Ї–∞ —Б—В–∞–љ–Ї–∞ –±—Л–ї–∞ –љ–µ —Б–ї–Є—И–Ї–Њ–Љ —В—Й–∞—В–µ–ї—М–љ–Њ–є. –Ю—В–Ї—А–Њ–≤–µ–љ–љ–Њ –≥–Њ–≤–Њ—А—П, –Њ–љ–∞ –±—Л–ї–∞ –Њ—В–≤—А–∞—В–Є—В–µ–ї—М–љ–Њ–є — –њ—А–Њ—Б—В–Њ –њ–Њ–Ї–Є–і–∞–ї–Є –≤ —П—Й–Є–Ї –≤—Б–µ —З–∞—Б—В–Є, –Ј–∞–Ї–Њ–ї–Њ—В–Є–ї–Є –Ї—А—Л—И–Ї—Г –Є –≤—Б–µ. –С–ї–∞–≥–Њ, —З—В–Њ –Њ—Б–љ–Њ–≤–љ—Л–µ —З–∞—Б—В–Є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–µ –Є –Є—Е —В—П–ґ–µ–ї–Њ –њ–Њ–≤—А–µ–і–Є—В—М. –Ю–і–љ–∞–Ї–Њ –љ–µ–Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ—Л–Љ –њ–Њ—А—В–∞–ї–Њ–Љ –±—Л–ї –њ—А–Є–Љ—П—В —Г–≥–Њ–ї–Њ–Ї —А–∞–±–Њ—З–µ–≥–Њ —Б—В–Њ–ї–∞ –Є —А–∞–Ј–і–∞–≤–ї–µ–љ—Л –њ–∞—А–∞ –Ј–≤–µ–љ—М–µ–≤ –≥–Є–±–Ї–Њ–≥–Њ –Ї–∞–±–µ–ї—М-–Ї–∞–љ–∞–ї–∞. –Ю—Б—В–∞–ї—М–љ–Њ–µ –њ–µ—А–µ–ґ–Є–ї–Њ –њ—Г—В–µ—И–µ—Б—В–≤–Є–µ –±–µ–Ј –њ–Њ—В–µ—А—М :) –І—В–Њ –±—Л–ї–Њ –≤ –Ї–Њ–Љ–њ–ї–µ–Ї—В–µ:

–•–Њ—В—П —Г –Љ–µ–љ—П —Н—В–Њ –±—Л–ї –њ–µ—А–≤—Л–є –Њ–њ—Л—В —Б –І–Я–£-—Б—В–∞–љ–Ї–∞–Љ–Є, —П –њ–µ—А–µ–і –Ј–∞–Ї–∞–Ј–Њ–Љ –Є –њ–Њ–ї—Г—З–µ–љ–Є–µ–Љ —Б –Љ–µ—Б—П—Ж –Ї—Г—А–Є–ї –њ—А–Њ—Д–Є–ї—М–љ—Л–µ —Д–Њ—А—Г–Љ—Л –Є —Г–ґ–µ –Є–Љ–µ–ї –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–Є–µ —Б —З–µ–Љ —Б—В–Њ–ї–Ї–љ—Г–ї—Б—П, –Ї–∞–Ї –Њ–љ–Њ —А–∞–±–Њ—В–∞–µ—В –Є –љ–∞ —З—В–Њ –љ—Г–ґ–љ–Њ –Њ–±—А–∞—Й–∞—В—М –≤–љ–Є–Љ–∞–љ–Є–µ. –Я–Њ—Н—В–Њ–Љ—Г —Б–±–Њ—А–Ї–∞ –љ–µ –≤—Л–Ј–≤–∞–ї–∞ –љ–Є–Ї–∞–Ї–Є—Е –Ј–∞—В—А—Г–і–љ–µ–љ–Є–є.

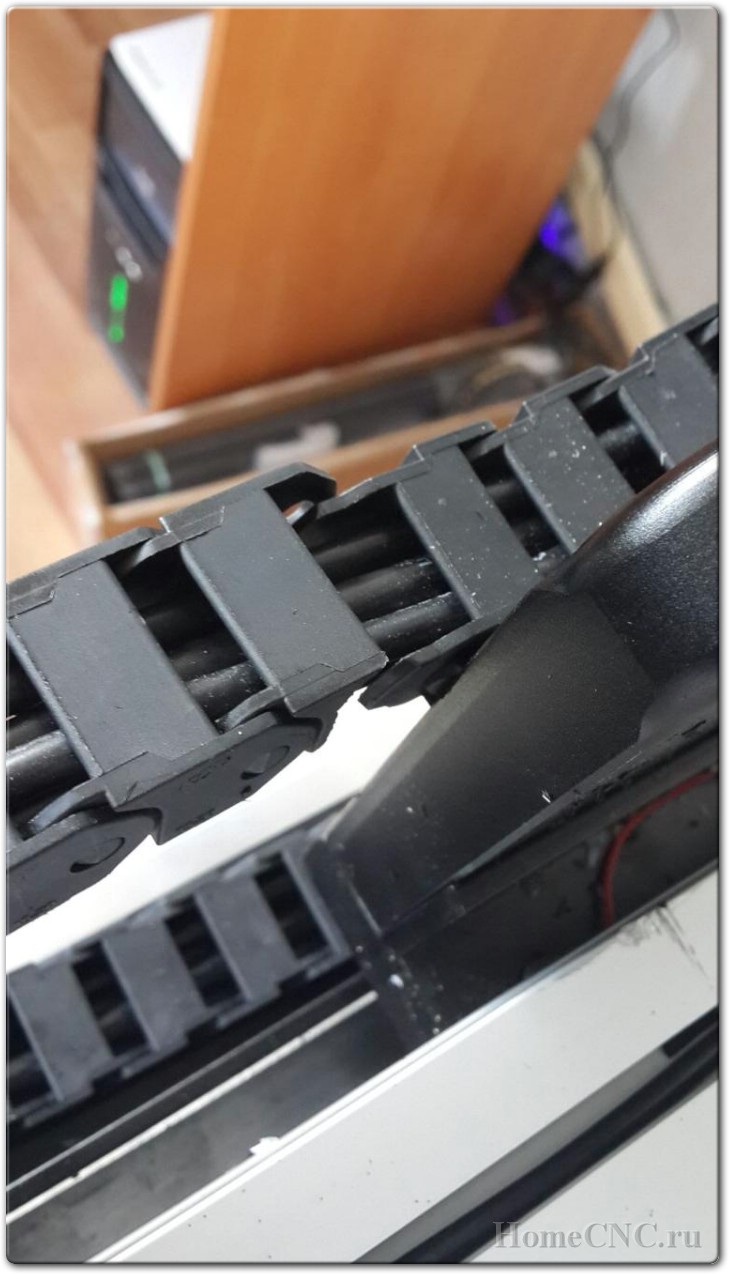

–Я–Њ–і–Ї–ї—О—З–µ–љ–Є–µ –њ—А–Њ–≤–Њ–і–Њ–≤ –Є —А–∞–Ј—К–µ–Љ–Њ–≤ —В–∞–Ї –ґ–µ –љ–µ –≤—Л–Ј—Л–≤–∞–µ—В –≤–Њ–њ—А–Њ—Б–Њ–≤. –Я—А–Є —Г–Ї–ї–∞–і–Ї–µ –ґ–≥—Г—В–∞ –њ–Њ —Б—В–∞–љ–Ї—Г –љ—Г–ґ–љ—Л–µ —А–∞–Ј—К–µ–Љ—Л –ї–µ–≥–Ї–Њ –Њ–њ—А–µ–і–µ–ї—П—О—В—Б—П –њ–Њ –і–ї–Є–љ–µ — –µ—Б–ї–Є –і–Њ—Б—В–∞–µ—В –Ї–∞–Ї —А–∞–Ј –і–Њ –Њ—В–≤–µ—В–љ–Њ–є —З–∞—Б—В–Є — –Ј–љ–∞—З–Є—В —Н—В–Њ –Њ–љ –Є –µ—Б—В—М. –†–∞–Ј—К–µ–Љ—Л, –њ–Њ–і–Ї–ї—О—З–∞–µ–Љ—Л–µ –Ї –±–ї–Њ–Ї—Г —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–љ–∞–±–ґ–µ–љ—Л –±–Є—А–Ї–∞–Љ–Є —Б –Љ–∞—А–Ї–Є—А–Њ–≤–Ї–Њ–є, –њ–µ—А–µ–њ—Г—В–∞—В—М –Њ—З–µ–љ—М —Б–ї–Њ–ґ–љ–Њ. –Э—Г –Є –љ–µ–±–Њ–ї—М—И–Њ–µ –љ–µ—Г–і–Њ–±—Б—В–≤–Њ –і–Њ—Б—В–∞–≤–Є–ї–Є –њ–Њ–ї–Њ–Љ–∞–љ–љ—Л–µ –Ј–≤–µ–љ—М—П –Ї–∞–±–µ–ї—М-–Ї–∞–љ–∞–ї–∞ — –Њ–і–љ–Њ –Є–Ј –љ–Є—Е –Ї–∞–Ї —А–∞–Ј –±—Л–ї–Њ –Њ–Ї–Њ–љ–µ—З–љ—Л–Љ. —Б —Г—И–Ї–Њ–Љ –Ї—А–µ–њ–ї–µ–љ–Є—П –љ–∞ —Б—В–∞–љ–Њ–Ї. –Т –њ—А–Є–љ—Ж–Є–њ–µ, –≤—Л–Ї—А—Г—В–Є–ї–Є—Б—М –Є —В—Г—В — –њ—А–Њ—Б—В–Њ –њ—А–Є–Ї—А—Г—В–Є–ї–Є –Ї —Б—В–∞–љ–Ї—Г –Њ–і–љ–Њ –Є–Ј –њ–Њ—Б–ї–µ–і–љ–Є—Е –Ј–≤–µ–љ—М–µ–≤ –љ–∞—Б–Ї–≤–Њ–Ј—М —З–µ—А–µ–Ј –±–Њ–Ї–Њ–≤—Г—О —Б—В–µ–љ–Ї—Г :)

–Я–Њ–і—А–Њ–±–љ–µ–µ –Њ —И–њ–Є–љ–і–µ–ї–µ, –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є –њ–Њ–і–∞—А–µ–љ–љ–Њ–Љ –Є–Ј–Љ–µ—А–Є—В–µ–ї–µ –і–ї–Є–љ—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞

–Э–∞ –њ–Њ–і–Њ–±–љ—Л—Е —Б—В–∞–љ–Ї–∞—Е –Ї–∞–Ї –њ—А–∞–≤–Є–ї–Њ —И–њ–Є–љ–і–µ–ї–Є –±—Л–≤–∞—О—В –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ—Л–µ (–Љ–∞–ї–Њ–Љ–Њ—Й–љ—Л–µ) —Б —В–Њ–ї—М–Ї–Њ –≤–Њ–Ј–і—Г—И–љ—Л–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ–Љ –Є —В—А–µ—Е—Д–∞–Ј–љ—Л–µ —Б –≤–Њ–Ј–і—Г—И–љ—Л–Љ –Є–ї–Є —Б –ґ–Є–і–Ї–Њ—Б—В–љ—Л–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ–Љ. –° –≤–Њ–Ј–і—Г—И–љ—Л–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ–Љ —И–њ–Є–љ–і–µ–ї–Є –±–Њ–ї–µ–µ —В—А–µ–±–Њ–≤–∞—В–µ–ї—М–љ—Л –Ї —З–Є—Б—В–Њ—В–µ –≤–Њ–Ј–і—Г—Е–∞, –±–Њ–ї–µ–µ —И—Г–Љ–љ—Л–µ –Є —А–µ–і–Ї–Њ –њ–Њ–њ–∞–і–∞—О—В—Б—П –Љ–Њ—Й–љ–Њ—Б—В—М—О –±–Њ–ї–µ–µ 1 –Ї–Т—В. –° –≤–Њ–і—П–љ—Л–Љ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ–Љ —В–Њ–ґ–µ –Є–Љ–µ—О—В –љ–µ–і–Њ—Б—В–∞—В–Њ–Ї — —В—А–µ–±—Г—О—В –њ–Њ–Љ–њ—Г, —В—А—Г–±–Ї–Є, –µ–Љ–Ї–Њ—Б—В—М –Є –ґ–Є–і–Ї–Њ—Б—В—М, –≤ –Ї–Њ—В–Њ—А–Њ–є –љ–µ –±—Г–і–µ—В –њ–ї–Њ–і–Є—В—М—Б—П –≤—Б—П—З–µ—Б–Ї–∞—П –Љ–Є–Ї—А–Њ–ґ–Є–≤–љ–Њ—Б—В—М. –Ю–і–љ–∞–Ї–Њ –Њ–љ–Є —В–Є—Е–Є–µ, –Є–Љ –њ–Њ—Д–Є–≥ –њ—Л–ї—М –Є –Є—Е –њ—А–Њ—Й–µ –Њ—Е–ї–∞–ґ–і–∞—В—М. –Т–Њ–Њ–±—Й–µ, –Љ–Є–љ–Є–Љ—Г–Љ, –Ї–Њ—В–Њ—А—Л–є –Љ–љ–Њ–≥–Є–µ –Є –њ—А–Є–Љ–µ–љ—П—О—В –њ—А–Є –Њ—Е–ї–∞–ґ–і–µ–љ–Є–Є — —Н—В–Њ –њ—А–Њ—Б—В–Њ –Ї–∞–Ї–∞—П-–љ–Є—В—М 10-–ї–Є—В—А–Њ–≤–∞—П –µ–Љ–Ї–Њ—Б—В—М —Б 4-5 –ї–Є—В—А–∞–Љ–Є –ґ–Є–і–Ї–Њ—Б—В–Є –Є –њ–Њ–Љ–њ–∞. –Ю—Е–ї–∞–ґ–і–µ–љ–Є–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –µ—Б—В–µ—Б—В–≤–µ–љ–љ—Л–Љ –њ—Г—В–µ–Љ –≤ —Н—В–Њ–є –µ–Љ–Ї–Њ—Б—В–Є. –Х–Љ–Ї–Њ—Б—В—М –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –Ј–∞–Ї—А—Л—В–Њ–є, —З—В–Њ –±—Л –≤ –љ–µ–µ –љ–µ –њ–Њ–њ–∞–і–∞–ї–∞ –њ—Л–ї—М –Є –њ–Њ—В–Њ–Љ –љ–µ –Њ—Б–µ–і–∞–ї–∞ –≤ –Ї–∞–љ–∞–ї–∞—Е –Є –љ–∞ —Б—В–µ–љ–Ї–∞—Е —А—Г–±–∞—И–Ї–Є –≤–љ—Г—В—А–Є —Б–∞–Љ–Њ–≥–Њ —И–њ–Є–љ–і–µ–ї—П. 3-—Д–∞–Ј–љ—Л–є —И–њ–Є–љ–і–µ–ї—М –Ј–∞–њ–Є—В—Л–≤–∞–µ—В—Б—П –Є —Г–њ—А–∞–≤–ї—П–µ—В—Б—П —З–∞—Б—В–Њ—В–љ—Л–Љ –Є–љ–≤–µ—А—В–µ—А–Њ–Љ, –Ї–Њ—В–Њ—А—Л–є —А–µ–≥—Г–ї–Є—А—Г—П —В–Њ–Ї –Є —З–∞—Б—В–Њ—В—Г —Д–∞–Ј, –Ј–∞–і–∞–µ—В —И–њ–Є–љ–і–µ–ї—О –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л–µ –Њ–±–Њ—А–Њ—В—Л. –Я–∞–љ–µ–ї—М —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Є–љ–≤–µ—А—В–µ—А–Њ–Љ –Ї–∞–Ї —А–∞–Ј —В–Њ—А—З–Є—В —Б–њ–µ—А–µ–і–Є –љ–∞ –±–ї–Њ–Ї–µ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ (—З–µ—А–љ–∞—П –њ–∞–љ–µ–ї—М–Ї–∞):

–Т–Њ–Њ–±—Й–µ, —И–њ–Є–љ–і–µ–ї—М — —Н—В–Њ –Њ—З–µ–љ—М –≤—Л—Б–Њ–Ї–Њ—В–Њ—З–љ—Л–є –і–≤–Є–≥–∞—В–µ–ї—М. –°—З–Є—В–∞–µ—В—Б—П, —З—В–Њ –µ—Б–ї–Є –±–Є–µ–љ–Є–µ –≤–∞–ї–∞ —И–њ–Є–љ–і–µ–ї—П –±–Њ–ї—М—И–µ 0.05 –Љ–Љ, —В–Њ —Н—В–Њ —Г–ґ–µ –љ–µ —И–њ–Є–љ–і–µ–ї—М, –∞ –њ—А–Њ—Б—В–Њ –і—А–µ–ї—М :) –Ш–Љ–µ–љ–љ–Њ –њ–Њ—Н—В–Њ–Љ—Г —И–њ–Є–љ–і–µ–ї—М —В–∞–Ї —З—Г–≤—Б—В–≤–Є—В–µ–ї–µ–љ –Ї –њ–µ—А–µ–≥—А–µ–≤—Г –Є —В—А–µ–±—Г–µ—В –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П — —А–∞–±–Њ—З–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –љ–µ –і–Њ–ї–ґ–љ–Њ –њ—А–µ–≤—Л—И–∞—В—М 35-40 –≥—А–∞–і—Г—Б–Њ–≤. –Ґ–∞–Ї–Є–µ –ґ–µ –≤—Л—Б–Њ–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –њ—А–µ–і—К—П–≤–ї—П—О—В—Б—П –Є –Ї —Г–Ј–ї—Г —Д–Є–Ї—Б–∞—Ж–Є–Є —Д—А–µ–Ј. –Т –њ–Њ–і–Њ–±–љ—Л—Е –љ–µ–±–Њ–ї—М—И–Є—Е —И–њ–Є–љ–і–µ–ї—П—Е —Д—А–µ–Ј—Л —Д–Є–Ї—Б–Є—А—Г—О—В—Б—П —Е–Є—В—А—Л–Љ–Є —Ж–∞–љ–≥–∞–Љ–Є — —Г –љ–Є–Ј —А–∞–Ј—А–µ–Ј—Л –Є–і—Г—В –Є —Б –Њ–і–љ–Њ–є –Є —Б –і—А—Г–≥–Њ–є —Б—В–Њ—А–Њ–љ—Л –њ–Њ–Њ—З–µ—А–µ–і–љ–Њ, –Ї–Њ–љ—Г—Б–љ–Њ—Б—В—М —В–∞–Ї –ґ–µ –Є–Љ–µ–µ—В—Б—П —Б –Њ–±–µ–Є—Е —Б—В–Њ—А–Њ–љ. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —В–∞–Ї–Є–Љ —Ж–∞–љ–≥–∞–Љ –Ј–∞–ґ–Є–Љ–∞—В—М —Е–≤–Њ—Б—В–Њ–≤–Є–Ї —Д—А–µ–Ј—Л —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ –њ–Њ –≤—Б–µ–є –і–ї–Є–љ–µ:   –£ «–≤–Ј—А–Њ—Б–ї—Л—Е» —Б—В–∞–љ–Ї–Њ–≤ —Д–Є–Ї—Б–∞—Ж–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ–Њ –і—А—Г–≥–Њ–Љ—Г, —В–∞–Љ –≤—Б–µ —Б–ї–Њ–ґ–љ–µ–µ –Є –≥–Њ—А–∞–Ј–і–Њ –і–Њ—А–Њ–ґ–µ :) –§—А–µ–Ј—Л —Б—Г—Й–µ—Б—В–≤—Г—О—В —Б–∞–Љ—Л–µ —А–∞–Ј–љ—Л–µ — –і–ї—П —А–∞–Ј–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –≤–Є–і–Њ–≤ –Њ–±—А–∞–±–Њ—В–Ї–Є, —Б–Ї–Њ—А–Њ—Б—В–Є —А–µ–Ј–∞–љ—М—П –Є —В.–і. –Т–Њ—В —В–Њ–ї—М–Ї–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Є—Е –≤–Є–і–Њ–≤ –Є–Ј –≤–µ–ї–Є–Ї–Њ–≥–Њ –Љ–љ–Њ–ґ–µ—Б—В–≤–∞:  –°–ї–µ–≤–∞ –љ–∞–њ—А–∞–≤–Њ: –Ї–Њ–љ—Г—Б–љ–∞—П (—Б–Њ —Б—Д–µ—А–Є—З–µ—Б–Ї–Є–Љ –Ї–Њ–љ—Ж–Њ–Љ 1.5 –Љ–Љ), –Ї–Њ–љ—Г—Б–љ–∞—П (—Б–Њ —Б—Д–µ—А–Є—З–µ—Б–Ї–Є–Љ –Ї–Њ–љ—Ж–Њ–Љ 0.5 –Љ–Љ), —В–Њ—А—Ж–µ–≤–∞—П –Њ–і–љ–Њ–Ј–∞—Е–Њ–і–љ–∞—П (—Б –њ–ї–Њ—Б–Ї–Є–Љ –Ї–Њ–љ—Ж–Њ–Љ), —В–Њ—А—Ж–µ–≤–∞—П –Њ–і–љ–Њ–Ј–∞—Е–Њ–і–љ–∞—П —Б —Г–і–∞–ї–µ–љ–Є–µ–Љ —Б—В—А—Г–ґ–Ї–Є –≤–љ–Є–Ј (—Б –њ–ї–Њ—Б–Ї–Є–Љ –Ї–Њ–љ—Ж–Њ–Љ –Є —Б–њ–Є—А–∞–ї—М—О –≤ –Њ–±—А–∞—В–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є), –≥—А–∞–≤–µ—А 0.2 –Љ–Љ. –С–ї–Њ–Ї —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј —Б–µ–±—П —Б–±–Њ—А–љ—Г—О —Б–Њ–ї—П–љ–Ї—Г. –Т–љ—Г—В—А–Є —Н—В–Њ–є –Ї–Њ—А–Њ–±–Ї–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ—Л –Є –Ї–∞–Ї –њ–Њ–ї—Г—З–Є—В—Б—П –Ј–∞–Ї—А–µ–њ–ї–µ–љ—Л: — –±–ї–Њ–Ї –њ–Є—В–∞–љ–Є—П 24 –≤–Њ–ї—М—В–∞ 10 –∞–Љ–њ–µ—А (–њ–Є—В–∞–µ—В –і—А–∞–є–≤–µ—А—Л –і–≤–Є–≥–∞—В–µ–ї–µ–є –Є –њ–ї–∞—В—Г –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞) — –Є–љ–≤–µ—А—В–µ—А 2.2 –Ї–Т—В, —Г –Ї–Њ—В–Њ—А–Њ–≥–Њ —Б—К–µ–Љ–љ–∞—П –њ–∞–љ–µ–ї—М —Г–њ—А–∞–≤–ї–µ–љ–Є—П –≤—Л–љ–µ—Б–µ–љ–∞ –љ–∞ –њ–µ—А–µ–і–љ—О—О —Б—В–µ–љ–Ї—Г –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П  — –њ–ї–∞—В–∞ –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А–∞ —Б —В—А–µ–Љ—П –Є–љ—В–µ–≥—А–Є—А–Њ–≤–∞–љ–љ—Л–Љ–Є –і—А–∞–є–≤–µ—А–∞–Љ–Є —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є –і–ї—П –Њ—Б–µ–є X, Y, Z (–Ј–µ–ї–µ–љ–∞—П –њ–ї–∞—В–∞) — –Њ—В–і–µ–ї—М–љ—Л–є –і—А–∞–є–≤–µ—А —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –і–ї—П 4-–є –Њ—Б–Є (—З–µ—А–љ–∞—П –Ї–Њ—А–Њ–±–Ї–∞)  –°–Њ–µ–і–Є–љ–µ–љ–Њ –≤—Б–µ —Н—В–Њ –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є –Ї–∞—З–µ—Б—В–≤–µ–љ–љ–Њ. –Э–Њ –≤–Њ—В —А–∞–Ј–Љ–µ—Й–µ–љ–Є–µ –Є –Ј–∞–Ї—А–µ–њ–ї–µ–љ–Є–µ –Њ—В–і–µ–ї—М–љ—Л—Е —З–∞—Б—В–µ–є — —В–Є—Е–Є–є —Г–ґ–∞—Б :) –Э–∞ –њ–µ—А–µ–і–љ–µ–є —Б—В–µ–љ–Ї–µ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б—В–∞–љ–Ї–Њ–Љ –љ–∞—Е–Њ–і—П—В—Б—П: — –њ–∞–љ–µ–ї—М –Ї–Њ–љ—В—А–Њ–ї—П –Є–љ–≤–µ—А—В–µ—А–∞ (—Е—А–µ–љ –Ј–љ–∞–µ—В –Ј–∞—З–µ–Љ, –≤—Б–µ —А–∞–≤–љ–Њ –±–µ–Ј –Њ—В—Б—Г—В—Б—В–≤—Г—О—Й–µ–≥–Њ –Љ–∞–љ—Г–∞–ї–∞ –љ–Є—З–µ–≥–Њ –љ–µ —Б–і–µ–ї–∞–µ—И—М) — –±–Њ–ї—М—И–∞—П –Ї—А–∞—Б–љ–∞—П –Ї–љ–Њ–њ–Ї–∞ —Б —Д–Є–Ї—Б–∞—Ж–Є–µ–є –і–ї—П —Н–Ї—Б—В—А–µ–љ–љ–Њ–є –Њ—Б—В–∞–љ–Њ–≤–Ї–Є —Б—В–∞–љ–Ї–∞ (—В.–љ. –≥—А–Є–±–Њ–Ї) — –і–≤–∞ –≤—Л–Ї–ї—О—З–∞—В–µ–ї—П –њ–Є—В–∞–љ–Є—П — –Њ–і–Є–љ –і–ї—П –Є–љ–≤–µ—А—В–µ—А–∞ –Є –Њ–і–Є–љ –і–ї—П –і—А–∞–є–≤–µ—А–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї–µ–є — –Љ–∞–ї–µ–љ—М–Ї–∞—П –Ї—А–∞—Б–љ–∞—П –Ї–љ–Њ–њ–Ї–∞, –Њ—В–Ї–ї—О—З–∞—О—Й–∞—П –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї—М–љ—Л–µ –Љ–Є–Ї—А–Є–Ї–Є —Е–Њ–і–∞ –Њ—Б–µ–є  –Э–∞ –Ј–∞–і–љ–µ–є —Б—В–µ–љ–Ї–µ: — —А–∞–Ј—К–µ–Љ LPT –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Ї –Ї–Њ–Љ–њ—М—О—В–µ—А—Г — –і–Њ–њ. —А–∞–Ј—К–µ–Љ, –Ї –Ї–Њ—В–Њ—А–Њ–Љ—Г –Љ–Њ–ґ–љ–Њ –њ–Њ–і–Ї–ї—О—З–Є—В—М –±–ї–Њ–Ї —Б –і–ґ–Њ–є—Б—В–Є–Ї–Њ–Љ –Є –Є–љ–і–Є–Ї–∞—В–Њ—А–∞–Љ–Є — —А–∞–Ј—К–µ–Љ—Л –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –і–≤–Є–≥–∞—В–µ–ї–µ–є –Њ—Б–µ–є X, Y, Z –Є A (4-—П –Њ—Б—М) — —А–∞–Ј—К–µ–Љ –њ–Є—В–∞–љ–Є—П 220 –≤–Њ–ї—М—В — —А–∞–Ј—К–µ–Љ Tool Setting — –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Є–Ј–Љ–µ—А–Є—В–µ–ї—П –і–ї–Є–љ—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ — —А–∞–Ј—К–µ–Љ Limited –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П –Љ–Є–Ї—А–Є–Ї–Њ–≤ –Њ–≥—А–∞–љ–Є—З–Є—В–µ–ї–µ–є —Е–Њ–і–∞ –њ–Њ –Њ—Б—П–Љ — —А–∞–Ј—К–µ–Љ Spindle –і–ї—П –њ–Њ–і–Ї–ї—О—З–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П –І—В–Њ –Є–Ј —Б–µ–±—П –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј–Љ–µ—А–Є—В–µ–ї—М –і–ї–Є–љ—Л –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є –і–ї—П —З–µ–≥–Њ –Њ–љ: –≠—В–Њ –њ—А–Њ—Б—В–∞—П –Ј–∞–Љ—Л–Ї–∞—О—Й–∞—П –њ–∞—А–∞ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤, –Њ–і–Є–љ –Є–Ј –Ї–Њ—В–Њ—А—Л—Е –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В –Є–Ј —Б–µ–±—П –њ–ї–Њ—Й–∞–і–Ї—Г —Б—В—А–Њ–≥–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є –≤—Л—Б–Њ—В—Л, –∞ –≤—В–Њ—А–Њ–є — –Ї—А–Њ–Ї–Њ–і–Є–ї—М—З–Є–Ї, —Ж–µ–њ–ї—П—О—Й–Є–є—Б—П –Ї —Д—А–µ–Ј–µ, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–Њ–є –≤ —И–њ–Є–љ–і–µ–ї–µ:  –Я—А–Є –≤—Б–µ–є —Б–≤–Њ–µ–є –љ–µ–Ј–∞–Љ—Л—Б–ї–Њ–≤–∞—В–Њ—Б—В–Є —Н—В–∞ –њ—А–Є—Б–њ–Њ—Б–Њ–±–∞ –Њ—З–µ–љ—М –Њ–±–ї–µ–≥—З–∞–µ—В –ґ–Є–Ј–љ—М :) –Ф–µ–ї–Њ –≤ —Б–ї–µ–і—Г—О—Й–µ–Љ: –њ—А–Є —А–∞–±–Њ—В–µ —Б –Ј–∞–≥–Њ—В–Њ–≤–Ї–Њ–є –љ–µ—Б–Ї–Њ–ї—М–Ї–Є–Љ–Є —Д—А–µ–Ј–∞–Љ–Є (–љ–∞–њ—А–Є–Љ–µ—А, —З–µ—А–љ–Њ–≤–Њ–є –њ—А–Њ—Е–Њ–і —В–Њ–ї—Б—В–Њ–є —Д—А–µ–Ј–Њ–є, –Ј–∞—В–µ–Љ —Д–Є–љ–Є—И–љ—Л–є –њ—А–Њ—Е–Њ–і —В–Њ–љ–Ї–Њ–є) –њ–Њ—Б–ї–µ —Б–Љ–µ–љ—Л —Д—А–µ–Ј—Л –љ—Г–ґ–љ–Њ –Њ—З–µ–љ—М —В–Њ—З–љ–Њ –≤—Л—Б—В–∞–≤–Є—В—М –µ–µ –≤—Л—Б–Њ—В—Г –љ–∞–і –Ј–∞–≥–Њ—В–Њ–≤–Ї–Њ–є, —З—В–Њ –±—Л –Њ–љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Њ–≤–∞–ї–∞ –≤—Л—Б–Њ—В–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –њ—А–µ–і—Л–і—Г—Й–µ–є —Д—А–µ–Ј—Л. –Т —В–∞–Ї–Є—Е —Б–ї—Г—З–∞—П—Е —Н—В–Њ–є –њ—А–Є—Б–њ–Њ—Б–Њ–±–Њ–є –≤—Л—Б—В–∞–≤–ї—П—О—В—Б—П –Њ–±–µ —Д—А–µ–Ј—Л. –Ш–Ј–Љ–µ—А–Є—В–µ–ї—М –Ї–ї–∞–і–µ—В—Б—П –љ–∞ —А–∞–±–Њ—З–Є–є —Б—В–Њ–ї –њ–Њ–і —Д—А–µ–Ј—Г, –Ј–∞—В–µ–Љ —И–њ–Є–љ–і–µ–ї—М –Љ–µ–і–ї–µ–љ–љ–Њ –Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –њ–Њ–Ї–∞ —Д—А–µ–Ј–∞ –љ–µ –Ї–Њ—Б–љ–µ—В—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–Ј–Љ–µ—А–Є—В–µ–ї—П. –Я—А–Њ–Є—Б—Е–Њ–і–Є—В –Ј–∞–Љ—Л–Ї–∞–љ–Є–µ –Ї–Њ–љ—В–∞–Ї—В–Њ–≤, –≤ –Ї–Њ–Љ–њ—М—О—В–µ—А –њ–Њ–і–∞–µ—В—Б—П –Њ–± —Н—В–Њ–Љ —Б–Є–≥–љ–∞–ї –Є –і–≤–Є–ґ–µ–љ–Є–µ —И–њ–Є–љ–і–µ–ї—П –Њ—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П. –Т—Б–µ, —В–µ–њ–µ—А—М –Љ—Л —В–Њ—З–љ–Њ –Ј–љ–∞–µ–Љ –≤—Л—Б–Њ—В—Г —Д—А–µ–Ј—Л –љ–∞–і —А–∞–±–Њ—З–Є–Љ —Б—В–Њ–ї–Њ–Љ (–Њ–љ–∞ —А–∞–≤–љ–∞ —В–Њ–ї—Й–Є–љ–µ –Є–Ј–Љ–µ—А–Є—В–µ–ї—П). –Ю—Б—В–∞–µ—В—Б—П —В–Њ–ї—М–Ї–Њ –≤—Л—Б—В–∞–≤–Є—В—М —Н—В—Г –≤—Л—Б–Њ—В—Г –≤ –њ—А–Њ–≥—А–∞–Љ–Љ–µ. –°—Г—Й–µ—Б—В–≤—Г—О—В —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —Б–Ї—А–Є–њ—В—Л –і–ї—П —Н—В–Њ–≥–Њ, –љ–Њ –Љ–Њ–ґ–љ–Њ –≤—Б–µ –і–µ–ї–∞—В—М –Є –≤—А—Г—З–љ—Г—О, –≤ G-–Ї–Њ–і–µ –µ—Б—В—М —Б–њ–µ—Ж–Є–∞–ї—М–љ–∞—П –Ї–Њ–Љ–∞–љ–і–∞ «–Ю–њ—Г—Б–Ї–∞—В—М —И–њ–Є–љ–і–µ–ї—М —Б –Ј–∞–і–∞–љ–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О, –њ–Њ–Ї–∞ –љ–µ –±—Г–і–µ—В –њ–Њ–ї—Г—З–µ–љ —Б–Є–≥–љ–∞–ї –Њ—В –Є–Ј–Љ–µ—А–Є—В–µ–ї—П». –ѓ —Г–ґ–µ –≥–Њ–≤–Њ—А–Є–ї, —З—В–Њ —Б—В–∞–љ–Њ–Ї —В—П–ґ–µ–ї—Л–є? :) –Ґ–∞–Ї –≤–Њ—В, –Њ–љ —А–µ–∞–ї—М–љ–Њ —В—П–ґ–µ–ї—Л–є — –±–Њ–ї—М—И–µ 50 –Ї–≥. –Ш –њ–Њ—З—В–Є –њ–Њ–ї–Њ–≤–Є–љ–∞ –≤–µ—Б–∞ –њ—А–Є—Е–Њ–і–Є—В—Б—П –љ–∞ –њ–Њ–і–≤–Є–ґ–љ—Л–є –њ–Њ—А—В–∞–ї. –Ґ–µ–њ–µ—А—М –њ—А–µ–і—Б—В–∞–≤—М—В–µ, —З—В–Њ –љ–∞ –≤–∞—И–µ–Љ —Б—В–Њ–ї–µ —В–µ–ї–µ–њ–∞–µ—В—Б—П —В—Г–і–∞-—Б—О–і–∞ —Б –њ—А–Є–ї–Є—З–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О 20-–Ї–Є–ї–Њ–≥—А–∞–Љ–Љ–Њ–≤–∞—П –≥–Є—А—П. –Ъ–∞–Ї –≤—Л –і—Г–Љ–∞–µ—В–µ, —Б—В–Њ–ї –і–Њ–ї–≥–Њ –њ—А–Њ–і–µ—А–ґ–Є—В—Б—П? –Ш –Ї—Г–і–∞ —Г—Б–њ–µ–µ—В —Г–±–µ–ґ–∞—В—М –њ–µ—А–µ–і —В–µ–Љ, –Ї–∞–Ї —А–∞–Ј–≤–∞–ї–Є—В—М—Б—П? :) –Ф–ї—П —Б—В–∞–љ–Ї–∞ –Љ—Л —А–µ—И–Є–ї–Є —Б–Њ–±—А–∞—В—М —Б—В–Њ–ї –њ–Њ–њ—А–Њ—З–љ–µ–µ, —З–µ–Љ –Њ—Д–Є—Б–љ—Л–µ (—Е–Њ—В—П –Є –Њ—В–≤–µ—А–≥–ї–Є –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ –Ј–љ–∞–Ї–Њ–Љ–Њ–≥–Њ —Б–≤–∞—А–Є—В—М –µ–≥–Њ –Є–Ј –Ї–≤–∞–і—А–∞—В–љ—Л—Е —В—А—Г–± 50—Е50 :)). –С–Њ–Ї–Њ–≤–Є–љ—Л –Є —Б—В–Њ–ї–µ—И–љ–Є—Ж—Г —Б–і–µ–ї–∞–ї–Є –Є–Ј –Ї—Г—Е–Њ–љ–љ–Њ–є —Б—В–Њ–ї–µ—И–љ–Є—Ж—Л (–Ї–∞–ґ–µ—В—Б—П 35 –Љ–Љ), –њ—А–Њ–і–Њ–ї—М–љ–Њ –њ–Њ –±–Њ–Ї–∞–Љ —Г–Ї—А–µ–њ–Є–ї–Є –њ–∞–љ–µ–ї—П–Љ–Є –Ф–°–Я. –†—Г–Ї–∞–Љ–Є –µ–≥–Њ –љ–µ —А–∞—Б–Ї–∞—З–∞—В—М, –Љ—Л –њ—А–Њ–±–Њ–≤–∞–ї–Є.

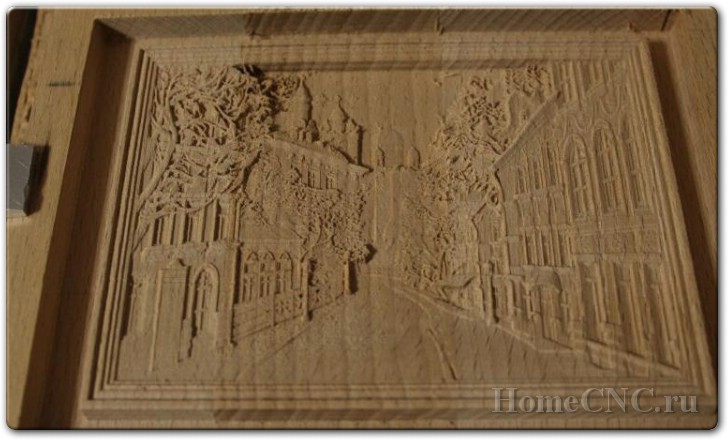

–Ґ–∞–Ї –≤–Њ—В: —Н—В–Њ–≥–Њ –Љ–∞–ї–Њ! –Я—А–Є –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ–Љ –і–≤–Є–ґ–µ–љ–Є–Є –њ–Њ—А—В–∞–ї–∞ —Н—В–Њ—В —Б—В–Њ–ї —Е–Њ–і–Є—В —Е–Њ–і—Г–љ–Њ–Љ :) –Э–∞ –≤–Є–і–µ–Њ –≥—А–∞–≤–Є—А–Њ–≤–Ї–Є –љ–Є–ґ–µ –≤ –Њ–±–Ј–Њ—А–µ —Н—В–Њ –±—Г–і–µ—В –≤–Є–і–љ–Њ. –£—З—В–Є—В–µ —Н—В–Њ, –µ—Б–ї–Є –±—Г–і–µ—В–µ –њ—А–Є–Њ–±—А–µ—В–∞—В—М —Б—В–∞–љ–Њ–Ї —В–∞–Ї–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞. –° —Г—З–µ—В–Њ–Љ –Њ–њ—Л—В–∞ –Є –њ–Њ—Б–ї–µ –Ї—А–∞—В–Ї–Њ–≥–Њ —Б–Њ–≤–µ—Й–∞–љ–Є—П —Б –Ј–љ–∞–Ї–Њ–Љ—Л–Љ (–Ї–Њ—В–Њ—А—Л–є –і–Њ–≤–Њ–ї—М–љ–Њ –Є–Ј–≤–µ—Б—В–µ–љ –≤ —Н—В–Є—Е –Ї—А—Г–≥–∞—Е —Б–≤–Њ–Є–Љ –Є–љ–µ—В-–Љ–∞–≥–∞–Ј–Є–љ–Њ–Љ —А–∞—Б—Е–Њ–і–љ–Є–Ї–Њ–≤ –і–ї—П –І–Я–£-—Б—В–∞–љ–Ї–Њ–≤) –±—Л–ї–∞ –Ї—Г–њ–ї–µ–љ–∞ –±—Г–Ї–Њ–≤–∞—П –і–Њ—Б–Ї–∞. –£ —Н—В–Њ–≥–Њ –ґ–µ –Ј–љ–∞–Ї–Њ–Љ–Њ–≥–Њ –±—Л–ї–Є –њ—А–Є–Њ–±—А–µ—В–µ–љ—Л –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –љ–Њ—А–Љ–∞–ї—М–љ—Л—Е —Д—А–µ–Ј. –Ш –≤–Њ—В –њ–µ—А–≤—Л–µ –±–Њ–ї–µ–µ-–Љ–µ–љ–µ–µ —Г–і–Њ–≤–ї–µ—В–≤–Њ—А–Є—В–µ–ї—М–љ—Л–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л:

–Э–µ–і–Њ—Б—В–∞—В–Ї–Є, –Є—Б–њ—А–∞–≤–ї–µ–љ–Є—П, –і–Њ–±–∞–≤–ї–µ–љ–Є—П, —Г–ї—Г—З—И–µ–љ–Є—П...

–Э–µ–і–Њ—Б—В–∞—В–Ї–∞ —Г —Н—В–Њ–≥–Њ —Б—В–∞–љ–Ї–∞ –≤—Б–µ–≥–Њ –і–≤–∞. –Ю–њ–Є—И—Г –Ї–∞–ґ–і—Л–є –Є–Ј –љ–Є—Е –њ–Њ–і—А–Њ–±–љ–µ–µ.

–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П —Н—В–Є—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —В–∞–Ї–Њ–≤–∞, —З—В–Њ –њ—А–Є –і–Њ–ї–ґ–љ–Њ–Љ –Є—Б–њ–Њ–ї–љ–µ–љ–Є–Є –Њ–љ–Є –Њ—З–µ–љ—М –ї–µ–≥–Ї–Њ –Ї–∞—В–∞—О—В—Б—П –њ–Њ –≤–∞–ї–∞–Љ (–љ–∞ –њ—А–Є–љ—Ж–Є–њ–µ —И–∞—А–Є–Ї–Њ–≤–Њ–≥–Њ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞) –Є –њ—А–Є —Н—В–Њ–Љ —Г –љ–Є—Е –љ–µ—В –ї—О—Д—В–∞. –Т–Њ–Њ–±—Й–µ –љ–µ—В. –Э–Њ –і–ї—П —Н—В–Њ–≥–Њ –Є –≤–∞–ї—Л –Є —Б–∞–Љ–Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є –і–Њ–ї–ґ–љ—Л –±—Л—В—М –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ—Л –Љ –≤—Л—Б–Њ–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О. –Ю—В–Ї–ї–Њ–љ–µ–љ–Є–µ –≤ –і–Є–∞–Љ–µ—В—А–µ –≤–∞–ї–Њ–≤ –љ–µ –і–Њ–ї–ґ–љ–Њ –±—Л—В—М –±–Њ–ї—М—И–µ 1-3 —Б–Њ—В–Њ–Ї. –Т —Н—В–Њ–Љ —Б—В–∞–љ–Ї–µ –≤–∞–ї—Л, –љ–∞ –Ї–Њ—В–Њ—А—Л—Е –µ–Ј–і–Є—В –≤–≤–µ—А—Е-–≤–љ–Є–Ј —И–њ–Є–љ–і–µ–ї—М –±—Л–ї–Є –і–Є–∞–Љ–µ—В—А–Њ–Љ 19.8 –Љ–Љ. –Ш —Н—В–Њ –і–∞–≤–∞–ї–Њ –ї—О—Д—В –љ–∞ –Ї–Њ–љ—Ж–µ —Д—А–µ–Ј—Л –њ–Њ—З—В–Є –≤ –њ–Њ–ї-–Љ–Є–ї–ї–Є–Љ–µ—В—А–∞. –Я—А–Є —В–∞–Ї–Њ–Љ –ї—О—Д—В–µ –љ–Є –≥—А–∞–≤–Є—А–Њ–≤–Ї–∞ –љ–Є –Њ–±—А–∞–±–Њ—В–Ї–∞ –Љ–µ—В–∞–ї–ї–Њ–≤ –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–∞ –≤ –њ—А–Є–љ—Ж–Є–њ–µ.

–Є —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–µ –Є–Љ –ї–Є–љ–µ–є–љ—Л–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є:

–Ю—З–µ–љ—М –і–Њ—А–Њ–≥–Њ. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –µ—Б–ї–Є –љ–Є–ґ–љ–Є–µ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–µ (–њ–Њ –Ї–Њ—В–Њ—А—Л–Љ –µ–Ј–і–Є—В –њ–Њ—А—В–∞–ї) –Љ–Њ–ґ–љ–Њ –Ј–∞–Љ–µ–љ–Є—В—М –њ–Њ—З—В–Є –±–µ–Ј –Ї–Њ–ї—Е–Њ–Ј–Є–љ–≥–∞, —В–Њ —Б –Њ—Б—В–∞–ї—М–љ—Л–Љ–Є –њ—А–Є–і–µ—В—Б—П –њ–Њ–≤–Њ–Ј–Є—В—М—Б—П –Є –і–∞–ґ–µ –Ї–Њ–µ-–≥–і–µ –Љ–µ–љ—П—В—М –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—О. –Э–Њ –Ј–∞—В–Њ —Н—В–Њ –і–∞—Б—В –і–µ–є—Б—В–≤–Є—В–µ–ї—М–љ–Њ —А–∞–і–Є–Ї–∞–ї—М–љ–Њ–µ —Г–ї—Г—З—И–µ–љ–Є–µ.

«–Ы—Г—З—И–µ —З–µ–Љ –±—Л–ї–Њ» — –Ј–∞–Љ–µ–љ–Є—В—М –≤—Б–µ –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є–µ –Є –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є –љ–∞ —В–∞–Ї–Є–µ –ґ–µ, –љ–Њ –љ–Њ—А–Љ–∞–ї—М–љ–Њ–≥–Њ –±—А–µ–љ–і–∞ —Б –љ–Њ—А–Љ–∞–ї—М–љ—Л–Љ –Ї–∞—З–µ—Б—В–≤–Њ–Љ. –У–Њ—А–∞–Ј–і–Њ –і–µ—И–µ–≤–ї–µ –њ–µ—А–≤–Њ–≥–Њ –≤–∞—А–Є–∞–љ—В–∞ –Є –і–∞—Б—В –љ–µ–њ–ї–Њ—Е–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л. –ѓ –њ–Њ–Ї–∞ —В–∞–Ї –Є –њ–Њ—Б—В—Г–њ–Є–ї –љ–∞ —Б–∞–Љ—Л—Е –њ–ї–Њ—Е–Є—Е –љ–∞–њ—А–∞–≤–ї—П—О—Й–Є—Е. –†–µ–Ј—Г–ї—М—В–∞—В: –µ—Б–ї–Є —А–∞–љ—М—И–µ —Г –Љ–µ–љ—П –њ—А–Є –њ–Њ–њ—Л—В–Ї–µ –≥—А–∞–≤–Є—А–Њ–≤–∞—В—М –њ–ї–∞—Б—В–Є–Ї –ї–Њ–Љ–∞–ї–Є—Б—М —Д—А–µ–Ј—Л –Є –њ–ї–∞–≤–Є–ї—Б—П –Љ–∞—В–µ—А–Є–∞–ї, —В–Њ —Б–µ–є—З–∞—Б –≥—А–∞–≤–Є—А–Њ–≤–∞–љ–Є–µ –њ—А–Њ—Е–Њ–і–Є—В –ї–µ–≥–Ї–Њ –Є –љ–µ–њ—А–Є–љ—Г–ґ–і–µ–љ–љ–Њ :)

–І—В–Њ –µ—Й–µ –±—Л–ї–Њ —Г–ї—Г—З—И–µ–љ–Њ, –Ј–∞–Љ–µ–љ–µ–љ–Њ, –і–Њ–±–∞–≤–ї–µ–љ–Њ

–Ґ–µ–њ–µ—А—М –љ–µ —В–Њ —З—В–Њ–±—Л –љ–µ–і–Њ—Б—В–∞—В–Ї–Є, –љ–Њ –Љ–Њ–Љ–µ–љ—В—Л, –Ї–Њ—В–Њ—А—Л–µ –ї–Є—З–љ–Њ –Љ–љ–µ –љ–µ –њ–Њ–љ—А–∞–≤–Є–ї–Є—Б—М –Є —П –Є—Е —А–µ—И–Є–ї –Є–ї–Є –Ј–∞–њ–ї–∞–љ–Є—А–Њ–≤–∞–ї —А–µ—И–Є—В—М –≤ –±—Г–і—Г—Й–µ–Љ. 1. –Ъ–∞–±–µ–ї—М-–Ї–∞–љ–∞–ї. –Т —А–Њ–і–љ–Њ–Љ –Є—Б–њ–Њ–ї–љ–µ–љ–Є–Є –Њ–љ —Б–ї–Є—И–Ї–Њ–Љ –Љ–∞–ї–µ–љ—М–Ї–Є–є, –≤ –љ–µ–≥–Њ —Г–ґ–µ –љ–µ –њ—А–Њ–є–і—Г—В —В—А—Г–±–Ї–Є –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П —И–њ–Є–љ–і–µ–ї—П. –Я–Њ—Н—В–Њ–Љ—Г —П –Ј–∞–Ї—Г–њ–Є–ї 2 –Љ–µ—В—А–∞ –Ї–∞–љ–∞–ї–∞ –±–Њ–ї—М—И–µ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –Є –Ј–∞–Љ–µ–љ–Є–ї –µ–≥–Њ. –С–Њ–љ—Г—Б–Њ–Љ –њ–Њ–ї—Г—З–Є–ї –Њ—В–Ї—А—Л–≤–∞—О—Й–Є–µ—Б—П —Б–µ–Ї—Ж–Є–Є –љ–Њ–≤–Њ–≥–Њ –Ї–∞–±–µ–ї—М-–Ї–∞–љ–∞–ї–∞, —В–µ–њ–µ—А—М –љ–µ –љ—Г–ґ–љ–Њ –њ—А–Њ–њ–Є—Е–Є–≤–∞—В—М –≤ –љ–µ–≥–Њ –њ—А–Њ–≤–Њ–і–∞, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ–Њ–Њ—В–Ї—А—Л–≤–∞—В—М –Ї—А—Л—И–Ї–Є —Б–µ–Ї—Ж–Є–є, —Г–ї–Њ–ґ–Є—В—М –њ—А–Њ–≤–Њ–і–∞ –Є –Ј–∞–Ї—А—Л—В—М :)

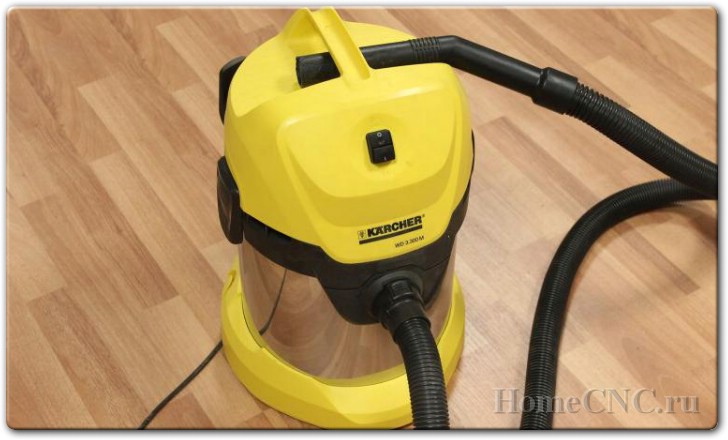

2. –Ю—Е–ї–∞–ґ–і–µ–љ–Є–µ —И–њ–Є–љ–і–µ–ї—П. –Э—Г –љ–µ –ї–µ–ґ–∞–ї–∞ —Г –Љ–µ–љ—П –і—Г—И–∞ –Њ—В–і–∞–≤–∞—В—М –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ –ґ–Є–і–Ї–Њ—Б—В–Є –љ–∞ –Њ—В–Ї—Г–њ –њ–ї–∞—Б—В–Є–Ї–Њ–≤–Њ–Љ—Г –≤–µ–і—А—Г :) –Я–Њ—Н—В–Њ–Љ—Г –±—Л–ї–Њ –Ї—Г–њ–ї–µ–љ–Њ:

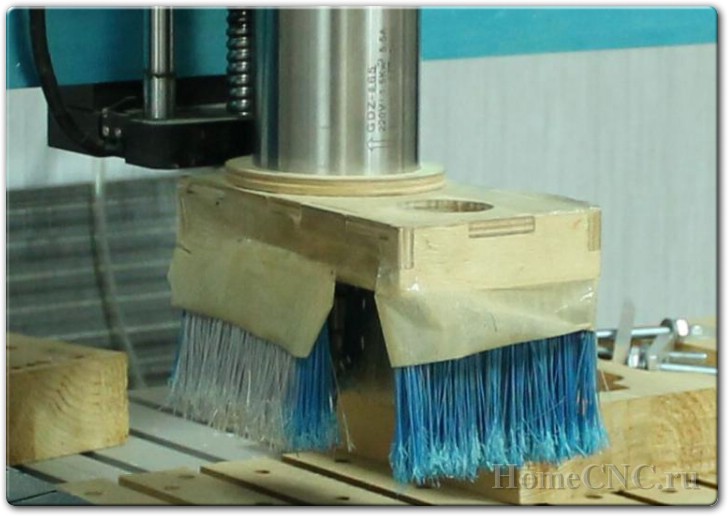

3. –Я–Њ–і–ї–Њ–ґ–Ї–∞ –љ–∞ —А–∞–±–Њ—З–Є–є —Б—В–Њ–ї. –≠—В–Њ, –≤ –Њ–±—Й–µ–Љ-—В–Њ, –і–∞–ґ–µ –љ–µ –Љ–Њ–є –Ї–∞–њ—А–Є–Ј, –∞ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ–µ —Г—Б–ї–Њ–≤–Є–µ. –Я–Њ—Б–Љ–Њ—В—А–Є—В–µ –љ–∞ —Д–Њ—В–Њ, –љ–∞ –≤–Є–і–µ–Њ –Ї–∞–Ї –њ–Њ—Б–µ—З–µ–љ—Л –љ–∞–Ї–ї–∞–і–Ї–Є –љ–∞ –∞–ї–ї—О–Љ–Є–љ–Є–µ–≤–Њ–Љ —Б—В–Њ–ї–µ — —Н—В–Њ —А–µ–Ј—Г–ї—М—В–∞—В—Л –Њ—И–Є–±–Њ–Ї. –Ш —В–∞–Ї–Є–µ –Њ—И–Є–±–Ї–Є –±—Г–і—Г—В –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ, –Ї–∞–Ї –±—Л –≤—Л –љ–µ —Б—В–∞—А–∞–ї–Є—Б—М –≤—Б–µ –њ–µ—А–µ–њ—А–Њ–≤–µ—А–Є—В—М. –°–Њ–±—Б—В–≤–µ–љ–љ–Њ —В–∞–Ї–∞—П –њ–Њ–і–ї–Њ–ґ–Ї–∞ –Є –љ–∞–Ј—Л–≤–∞–µ—В—Б—П —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ — –ґ–µ—А—В–≤–µ–љ–љ—Л–є —Б—В–Њ–ї :) –Ъ—А–Њ–Љ–µ —Б–≤–Њ–µ–≥–Њ –њ—А—П–Љ–Њ–≥–Њ –љ–∞–Ј–љ–∞—З–µ–љ–Є—П — –Ј–∞—Й–Є—Й–∞—В—М —А–∞–±–Њ—З–Є–є —Б—В–Њ–ї –Є —Д—А–µ–Ј—Л — –Њ–љ –µ—Й–µ –Є –љ–Є–≤–µ–ї–Є—А—Г–µ—В –љ–µ—А–Њ–≤–љ–Њ—Б—В–Є —А–∞–±–Њ—З–µ–≥–Њ —Б—В–Њ–ї–∞, –њ–Њ–Ј–≤–Њ–ї—П—П –і–Њ–±–Є—В—М—Б—П –Є–і–µ–∞–ї—М–љ–Њ —А–Њ–≤–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

–Ф–µ–ї–∞–µ—В—Б—П –Є–Ј –ї—О–±–Њ–≥–Њ –њ–Њ–і—Е–Њ–і—П—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞. –Я–Њ–і—Е–Њ–і—П—Й–Є–є — —Н—В–Њ –љ–µ –≤—Б–њ—Г—Е–∞—О—Й–Є–є –Њ—В –≤–ї–∞–≥–Є, –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –ї–µ–≥–Ї–Њ –њ–Є–ї—П—Й–Є–є—Б—П —Д—А–µ–Ј–∞–Љ–Є (—З—В–Њ–±—Л –њ–Њ –Њ—И–Є–±–Ї–µ –Ј–∞–≥–ї—Г–±–ї–µ–љ–љ–∞—П –≤ –љ–µ–≥–Њ —Д—А–µ–Ј–∞ –љ–µ —Б–ї–Њ–Љ–∞–ї–∞—Б—М, –∞ –њ—А–Њ–њ–Є–ї–Є–ї–∞ –µ–≥–Њ), –љ–µ —Б–ї–Є—И–Ї–Њ–Љ –Љ—П–≥–Ї–Є–є (—З—В–Њ–±—Л –љ–µ –њ–ї—О—Й–Є–ї—Б—П –њ—А–Є –њ—А–Є—В—П–≥–Є–≤–∞–љ–Є–Є –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї –Ї —Б—В–Њ–ї—Г). –Ы–Є—З–љ–Њ —П –њ—А–Є—В—П–љ—Г–ї –Ї —А–∞–±–Њ—З–µ–Љ—Г —Б—В–Њ–ї—Г —Б–∞–Љ–Њ—А–µ–Ј–∞–Љ–Є –ї–Є—Б—В –Ь–Ф–§ –Є –Ј–∞—В–µ–Љ –њ—А–Њ–њ–Є–ї–Є–ї —Б—В–∞–љ–Ї–Њ–Љ –њ—А–Њ–і–Њ–ї—М–љ—Л–µ —Й–µ–ї–Є. 4. –Я—Л–ї–µ—Б–±–Њ—А–љ–Є–Ї. –Т—Л –љ–µ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В–µ —Б–Ї–Њ–ї—М–Ї–Њ –њ—Л–ї–Є –і–∞–µ—В –њ—А–Њ—Б—В–Њ–µ –≤—Л—В–∞—З–Є–≤–∞–љ–Є–µ —А–µ–ї—М–µ—Д–∞ –љ–∞ –і–µ—А–µ–≤–µ! –Ф—А–µ–≤–µ—Б–љ–Њ–є –њ—Л–ї–Є, –Ї–Њ—В–Њ—А–∞—П —А–∞–Ј–ї–µ—В–∞–µ—В—Б—П –њ–Њ –≤—Б–µ–Љ—Г –њ–Њ–Љ–µ—Й–µ–љ–Є—О, –Ї–∞–Ї–Є–Љ –±—Л –±–Њ–ї—М—И–Є–Љ –Њ–љ–Њ –љ–Є –±—Л–ї–Њ :) –ѓ —Г–ґ –Љ–Њ–ї—З—Г —З—В–Њ —В–≤–Њ—А–Є—В—Б—П –Ї–Њ–≥–і–∞ —А–µ–ґ–µ—В—Б—П —Д–∞–љ–µ—А–∞ –Є–ї–Є –≤—Б–њ–µ–љ–µ–љ–љ—Л–є –Я–Т–•. –Я–Њ—Н—В–Њ–Љ—Г –≤ –Њ–±—П–Ј–∞—В–µ–ї—М–љ–Њ–Љ –њ–Њ—А—П–і–Ї–µ (–µ—Б–ї–Є –≤–∞–Љ –љ–µ —Е–Њ—З–µ—В—Б—П –њ—А–Њ–≤–Њ–і–Є—В—М –≥–µ–љ–µ—А–∞–ї—М–љ—Г—О —Г–±–Њ—А–Ї—Г –Ї–∞–ґ–і—Л–є –і–µ–љ—М) –љ—Г–ґ–љ–Њ –і–µ–ї–∞—В—М –њ—Л–ї–µ—Б–±–Њ—А–љ–Є–Ї –љ–∞ —И–њ–Є–љ–і–µ–ї—М. –≠—В–Њ –Њ—З–µ–љ—М –њ—А–Њ—Б—В–∞—П –њ—А–Є—Б–њ–Њ—Б–Њ–±–∞ –Є –µ–µ –Љ–Њ–ґ–љ–Њ —Б–і–µ–ї–∞—В—М –Ј–∞ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ —З–∞—Б–Њ–≤ –љ–∞ —Н—В–Њ–Љ –ґ–µ —Б—В–∞–љ–Ї–µ:  –©–µ—В–Є–љ–∞ –±–µ—А–µ—В—Б—П –Є–Ј —Б–∞–Љ–Њ–є –і–µ—И–µ–≤–Њ–є –њ–Њ–ї–Њ–≤–Њ–є —Й–µ—В–Ї–Є-—И–≤–∞–±—А—Л, –Њ–љ–∞ –Њ—З–µ–љ—М –ї–µ–≥–Ї–Њ –≤—Л—В—П–≥–Є–≤–∞–µ—В—Б—П —Ж–µ–ї—М–љ—Л–Љ–Є –њ—Г—З–Ї–∞–Љ–Є :) –Ю—В–≤–µ—А—Б—В–Є–µ —Б–≤–µ—А—Е—Г — –і–ї—П —В—А—Г–±–Ї–Є –њ—Л–ї–µ—Б–Њ—Б–∞. –Я—Л–ї–µ—Б–±–Њ—А–љ–Є–Ї –Њ–њ—Г—Б–Ї–∞–µ—В—Б—П —В–∞–Ї, —З—В–Њ–±—Л –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л —Б—В–∞–љ–Ї–∞ —Й–µ—В–Є–љ–∞ –µ–ї–Њ–Ј–Є–ї–∞ –њ–Њ –Ј–∞–≥–Њ—В–Њ–≤–Ї–µ, –≤ –Њ—В–≤–µ—А—Б—В–Є–µ –≤—Б—В–∞–≤–ї—П–µ—В—Б—П —В—А—Г–±–Ї–∞ –њ—Л–ї–µ—Б–Њ—Б–∞ –Є –њ—А–Њ–±–ї–µ–Љ–∞ –Љ—Г—Б–Њ—А–∞ –Є –њ—Л–ї–Є –Є—Б—З–µ–Ј–∞–µ—В. –Я—А–∞–≤–і–∞, –њ–Њ—П–≤–ї—П–µ—В—Б—П –њ—А–Њ–±–ї–µ–Љ–∞ —А–µ–≤–∞ –њ—Л–ї–µ—Б–Њ—Б–∞ :) –Ф–∞–ґ–µ –±–µ–Ј –њ—Л–ї–µ—Б–Њ—Б–∞ —В–∞–Ї–Њ–є –Ї–Њ—А–Њ–± –љ–µ –і–∞—Б—В —А–∞–Ј–ї–µ—В–∞—В—М—Б—П —Б—В—А—Г–ґ–Ї–µ –Є –Њ–њ–Є–ї–Ї–∞–Љ. –Ы–Є—З–љ–Њ —П –Є—Б–њ–Њ–ї—М–Ј—Г—О –≤–Њ—В —В–∞–Ї–Њ–є –њ—Л–ї–µ—Б–Њ—Б:  –Ш –≤–Њ—В –µ–≥–Њ –±–Њ–µ–≤–Њ–є –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї, –њ–Њ—Б—В—А–∞–і–∞–≤—И–Є–є –Њ—В –±–µ—Б—З–Є—Б–ї–µ–љ–љ—Л—Е –љ–∞–њ–∞–і–µ–љ–Є–є —Д—А–µ–Ј:

5. –†—Г—З–љ–Њ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ. –Ю—З–µ–љ—М —З–∞—Б—В–Њ –њ—А–Є—Е–Њ–і–Є—В—Б—П –і–≤–Є–≥–∞—В—М —И–њ–Є–љ–і–µ–ї—М –Є –њ–Њ—А—В–∞–ї –≤ —А—Г—З–љ–Њ–Љ —А–µ–ґ–Є–Љ–µ. –Э–µ—В, —Б —Н—В–Є–Љ —Г –њ—А–Њ–≥—А–∞–Љ–Љ—Л –њ—А–Њ–±–ї–µ–Љ –љ–µ—В — —Б –Ї–ї–∞–≤–Є–∞—В—Г—А—Л —Н—В–Њ –Љ–Њ–ґ–љ–Њ –і–µ–ї–∞—В—М. –Э–Њ, –±–ї–Є–љ, –Ї–ї–∞–≤–Є–∞—В—Г—А–∞ –≤ 2 –Љ–µ—В—А–∞—Е –Њ—В —Б—В–∞–љ–Ї–∞, –∞ –і–Њ–≤–Њ–ї—М–љ–Њ —З–∞—Б—В–∞—П –Ј–∞–і–∞—З–∞ — –њ–Њ–і–≤–µ—Б—В–Є —Д—А–µ–Ј—Г –Ї –Ї–∞–Ї–Њ–є-—В–Њ —В–Њ—З–Ї–µ —Б –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О. –Я—А–Є—Е–Њ–і–Є–ї–Њ—Б—М –±–µ–≥–∞—В—М —В—Г–і–∞-—Б—О–і–∞, –њ–Њ–Ї–∞ —П –љ–µ –Њ–±–љ–∞—А—Г–ґ–Є–ї, —З—В–Њ –Ї –њ—А–Њ–≥—А–∞–Љ–Љ–µ –µ—Б—В—М –њ–ї–∞–≥–Є–љ, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є —Г–њ—А–∞–≤–ї—П—В—М —Б—В–∞–љ–Ї–Њ–Љ —Б –њ–Њ–Љ–Њ—Й—М—О –≥–µ–є–Љ–њ–∞–і–∞. –С—Л–ї –Ї—Г–њ–ї–µ–љ —Б–љ–∞—З–∞–ї–∞ –Ї–∞–Ї–Њ–є-—В–Њ –і–µ—И–µ–≤—Л–є –њ—А–Њ–≤–Њ–і–љ–Њ–є, –љ–Њ –Њ–љ —А–∞–±–Њ—В–∞–ї –љ–µ —Б–Њ–≤—Б–µ–Љ —В–∞–Ї –Ї–∞–Ї —Е–Њ—В–µ–ї–Њ—Б—М –±—Л, –њ–Њ—Н—В–Њ–Љ—Г –±—Л–ї –Ї—Г–њ–ї–µ–љ –µ—Й–µ –Њ–і–Є–љ — –і–µ—И–µ–≤—Л–є –±–µ—Б–њ—А–Њ–≤–Њ–і–љ–Њ–є:  –Р–Р–Р—В–ї–Є—З–љ–∞—П —И—В—Г–Ї–∞! –Ф–≤–∞ –∞–љ–∞–ї–Њ–≥–Њ–≤—Л—Е –і–ґ–Њ–є—Б—В–Є–Ї–∞ –і–∞—О—В –њ–Њ–ї–љ–Њ–µ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –≤—Б–µ–Љ–Є 4 –Њ—Б—П–Љ–Є. –Э–∞–ґ–∞–ї —З—Г—В—М-—З—Г—В—М –Є –Њ—Б—М –і–≤–Є–ґ–µ—В—Б—П –µ–і–≤–∞-–µ–і–≤–∞, –љ–∞–ґ–∞–ї –њ–Њ—Б–Є–ї—М–љ–µ–µ — –Њ—Б—М –њ–Њ–±–µ–ґ–∞–ї–∞ –±—Л—Б—В—А–Њ. –Я–ї—О—Б –і–≤–Є–ґ–µ–љ–Є–µ –Њ–і–Є–љ–Њ—З–љ—Л–Љ–Є —И–∞–≥–∞–Љ–Є — –Ї–∞–ґ–і–Њ–µ –љ–∞–ґ–∞—В–Є–µ — –Њ–і–Є–љ —И–∞–≥ —Б –љ–∞—Б—В—А–∞–Є–≤–∞–µ–Љ–Њ–є –і–Є—Б–Ї—А–µ—В–љ–Њ—Б—В—М—О. –Ф–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ–Њ — —Б—В–∞—А—В –Є —Б—В–Њ–њ –≤—Л–њ–Њ–ї–љ–µ–љ–Є—П –њ—А–Њ–≥—А–∞–Љ–Љ—Л, –њ—Г—Б–Ї –Є –Њ—Б—В–∞–љ–Њ–≤ —И–њ–Є–љ–і–µ–ї—П, –Њ–±–љ—Г–ї–µ–љ–Є–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В –Њ—Б–µ–є (—З–∞—Б—В–∞—П –Њ–њ–µ—А–∞—Ж–Є—П), –Ї—Г—З–∞ –і—А—Г–≥–Є—Е —Д—Г–љ–Ї—Ж–Є–є. –Ъ–∞–ґ–і—Г—О –Ї–љ–Њ–њ–Ї—Г –Љ–Њ–ґ–љ–Њ –љ–∞—Б—В—А–Њ–Є—В—М –љ–∞ –ґ–µ–ї–∞–µ–Љ—Г—О —Д—Г–љ–Ї—Ж–Є—О (—Б –љ–µ–Ї–Њ—В–Њ—А—Л–Љ–Є –Њ–≥—А–∞–љ–Є—З–µ–љ–Є—П–Љ–Є). –Ю—З–µ–љ—М —А–µ–Ї–Њ–Љ–µ–љ–і—Г—О. –•–Њ—З–µ—В—Б—П –°–і–µ–ї–∞—В—М –њ–Њ–і—Б–≤–µ—В–Ї—Г —А–∞–±–Њ—З–µ–є –Ј–Њ–љ—Л –њ–Њ–і —И–њ–Є–љ–і–µ–ї–µ–Љ. –£–ґ–µ –Ї—Г–њ–ї–µ–љ–∞ —П—А–Ї–∞—П —Б–≤–µ—В–Њ–і–Є–Њ–і–љ–∞—П –ї–µ–љ—В–∞, –С–Я –і–ї—П –љ–µ–µ, –љ–Њ –≤—Б–µ –љ–Є–Ї–∞–Ї —А—Г–Ї–Є –љ–µ –і–Њ–є–і—Г—В. –Р –Ј–∞—З–∞—Б—В—Г—О —Н—В–Њ–≥–Њ –Њ—З–µ–љ—М –љ–µ —Е–≤–∞—В–∞–µ—В. –Я–Њ–Љ–µ–љ—П—В—М –і—А–∞–є–≤–µ—А–∞ –і–≤–Є–≥–∞—В–µ–ї–µ–є –љ–∞ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–≤–Њ–ї—М—В–љ—Л–µ –Є –±–Њ–ї–µ–µ –∞–Ї–Ї—Г—А–∞—В–љ—Л–µ –Є –Є–љ—В–µ–ї–ї–µ–Ї—В—Г–∞–ї—М–љ—Л–µ. –Ш —Б—А–∞–Ј—Г –њ–Њ–Љ–µ–љ—П—В—М –±–ї–Њ–Ї –њ–Є—В–∞–љ–Є—П –љ–∞ 48- –Є–ї–Є –і–∞–ґ–µ 60-–≤–Њ–ї—М—В–Њ–≤—Л–є. –≠—В–Њ –њ–Њ–Ј–≤–Њ–ї–Є—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—Б–Є—В—М —Б–Ї–Њ—А–Њ—Б—В—М —А–∞–Ј–≥–Њ–љ–∞ –Є –і–≤–Є–ґ–µ–љ–Є—П –Њ—Б–µ–є. –Ъ—Г–њ–Є—В—М –Є –Њ—Б–≤–Њ–Є—В—М –Ї–Њ–љ—В—А–Њ–ї–ї–µ—А. —А–∞–±–Њ—В–∞—О—Й–Є–є –њ–Њ Ethernet, –∞ –љ–µ –њ–Њ LPT. –Э–∞—Г—З–Є—В—М—Б—П –љ–∞–Ї–Њ–љ–µ—Ж-—В–Њ —Б–Њ–Ј–і–∞–≤–∞—В—М –Љ–Њ–і–µ–ї–Є –і–ї—П –≤—Л—В–∞—З–Є–≤–∞–љ–Є—П –љ–∞ 4-–є (–њ–Њ–≤–Њ—А–Њ—В–љ–Њ–є) –Њ—Б–Є:  –Я–Њ–Ї–∞ —В–∞–Ї –Є –љ–µ –љ–∞—Г—З–Є–ї—Б—П, –∞ –±—Л–ї–Њ –±—Л –Њ—З–µ–љ—М –Є–љ—В–µ—А–µ—Б–љ–Њ. –Э–∞ —Б–∞–є—В–µ –њ—А–Њ–і–∞–≤—Ж–∞ –µ—Б—В—М –њ—А–Є–Љ–µ—А—Л —Б—В–∞—В—Г—Н—В–Њ–Ї, –≤—Л—А–µ–Ј–∞–љ–љ—Л—Е —Б –µ–µ –њ–Њ–Љ–Њ—Й—М—О. –Я—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Ъ —Б–Њ–ґ–∞–ї–µ–љ–Є—О, —В–∞ —А–∞–±–Њ—В–∞, –і–ї—П –Ї–Њ—В–Њ—А–Њ–є –Њ–љ –±—А–∞–ї—Б—П, –њ–Њ–Ї–∞ –љ–µ –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П. –Э–µ –њ–Њ –≤–Є–љ–µ —Б—В–∞–љ–Ї–∞, –њ—А–Є—З–Є–љ—Л —Б–Њ–≤—Б–µ–Љ –і—А—Г–≥–Є–µ. –•–Њ—В–µ–ї–Є –≤–Њ—В –≤ —Н—В–Є—Е –Ї–Њ—А–њ—Г—Б–∞—Е:

–≤–Њ—В —В–∞–Ї —А–µ–Ј–∞—В—М –Њ–Ї–љ–∞ –і–ї—П —А–∞–Ј—К–µ–Љ–Њ–≤:

–Ґ–∞–Ї –і–Њ–ї–ґ–љ–Њ –±—Л–ї–Њ –≤—Л–≥–ї—П–і–µ—В—М –≥–Њ—В–Њ–≤–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ:

–Э–Њ –њ–Њ–Ї–∞ —Н—В–Њ –Њ—В–ї–Њ–ґ–µ–љ–Њ.

–Ъ–∞—Б—Б–µ—В–∞ –і–ї—П –Ї–∞—В—Г—И–µ–Ї —Б SMD (–љ–∞ –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–µ –≤–Є–і–љ–∞ –Њ–њ—А–∞–≤–Ї–∞ —Б –њ–ї–∞—В–∞–Љ–Є):

–Т—А–µ–Љ—П –Њ—В –≤—А–µ–Љ–µ–љ–Є –љ–∞ –љ–µ–Љ —А–µ–ґ—Г—В—Б—П –≤—Б—П–Ї–Є–µ —А–∞–Ј–≤–ї–µ–Ї–∞–ї–Њ–≤–Ї–Є:

–Ґ–Њ–≤–∞—А–Є—Й—Г –і–µ–ї–∞–ї –Љ–µ–і–∞–ї—М–Ї–Є –љ–∞ —О–±–Є–ї–µ–є –µ–≥–Њ —Б–µ—А–≤–Є—Б–∞:

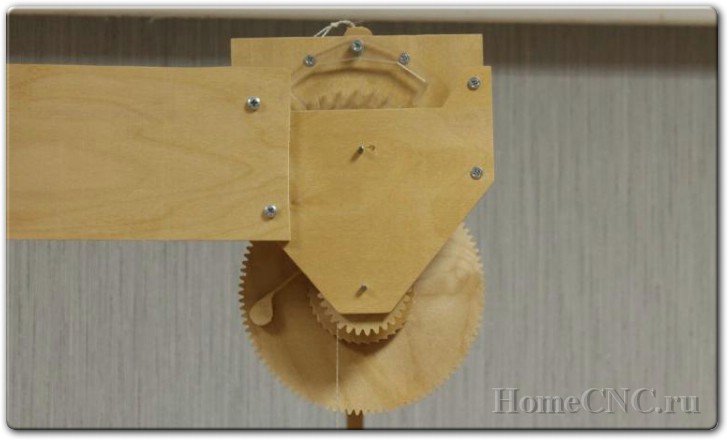

–Ю—В –љ–µ—З–µ–≥–Њ –і–µ–ї–∞—В—М —Б–і–µ–ї–∞–ї –Ј–∞—З–∞—В–Њ–Ї –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ —Е–Њ–і–Є–Ї–Њ–≤ :)

–°–њ–µ—Ж–Є–∞–ї—М–љ–Њ –і–ї—П –Њ–±–Ј–Њ—А–∞ —Б–і–µ–ї–∞–ї –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –і–µ–Љ–Њ–љ—Б—В—А–∞—Ж–Є–Њ–љ–љ—Л—Е —А–∞–±–Њ—В –љ–∞ —Б—В–∞–љ–Ї–µ :) –£–≤—Л, –≤ –Ї–∞–ґ–і–Њ–є –Є–Ј –љ–Є—Е –µ—Б—В—М –Ї–Њ—Б—П–Ї–Є, —В–∞–Ї –Ї–∞–Ї –і–µ–ї–∞–ї–Њ—Б—М –≤—Б–µ –≤ –Њ–≥—А–∞–љ–Є—З–µ–љ–љ–Њ–µ –≤—А–µ–Љ—П.

–Ф–µ—А–µ–≤–Њ — –±—Г–Ї–Њ–≤—Л–є –Љ–∞—Б—Б–Є–≤, —Д—А–µ–Ј–∞ — –Ї–Њ–љ–Є—З–µ—Б–Ї–∞—П 0.5 –Љ–Љ. –Я–Є–ї–Є–ї–Њ—Б—М 4 —Б –ї–Є—И–љ–Є–Љ —З–∞—Б–∞ :)

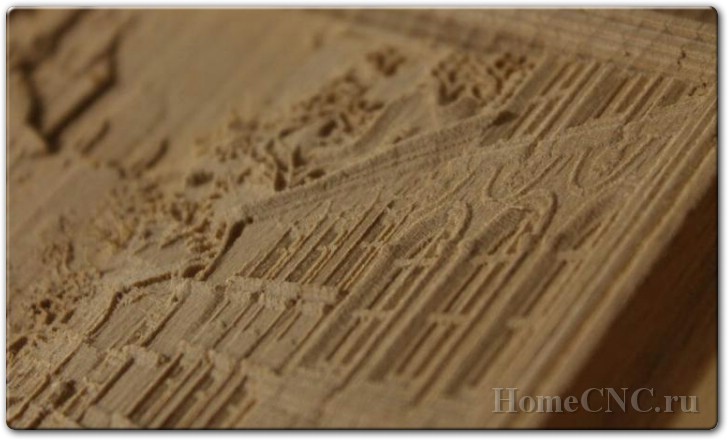

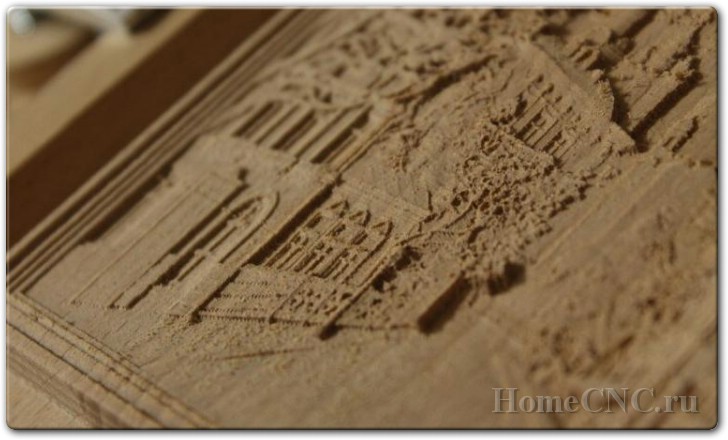

–Т –њ–Њ–і—А–Њ–±–љ–Њ—Б—В—П—Е –≤–Є–і–љ–Њ, —З—В–Њ —В—Г–њ–∞—П —Д—А–µ–Ј–∞ –ї–Њ—Е–Љ–∞—В–Є—В –і–µ—А–µ–≤–Њ:

–≠—В–Њ—В –ґ–µ —А–µ–ї—М–µ—Д, —Г–ґ–µ –Њ–±—А–µ–Ј–∞–љ–љ—Л–є –њ–Њ –≥—А–∞–љ–Є—Ж–µ, —З–µ—А–µ–Ј –і–µ–љ—М –њ–Њ—Б–ї–µ –ї–µ–≥–Ї–Њ–є –њ—А–Њ–њ–Є—В–Ї–Є –ї—М–љ—П–љ—Л–Љ –Љ–∞—Б–ї–Њ–Љ:

–Ш–Ґ–Ю–У–Ы–Є—З–љ–Њ —П –љ–µ –ґ–∞–ї–µ—О –Њ –њ–Њ–Ї—Г–њ–Ї–µ. –Ф–∞, —Б –љ—Г–ї—П –Є–Љ –Љ–Њ–ґ–љ–Њ –і–µ–ї–∞—В—М —В–Њ–ї—М–Ї–Њ –≥—А—Г–±—Г—О —А–∞–±–Њ—В—Г, –і–ї—П –±–Њ–ї–µ–µ —В–Њ–љ–Ї–Њ–є –Њ–љ —В—А–µ–±—Г–µ—В –і–Њ–њ–Њ–ї–љ–Є—В–µ–ї—М–љ—Л—Е –≤–ї–Њ–ґ–µ–љ–Є–є –Є —Г—Б–Є–ї–Є–є, –љ–Њ —А–µ–Ј—Г–ї—М—В–∞—В —В–Њ–≥–Њ —Б—В–Њ–Є—В. –Т –†–Њ—Б—Б–Є–Є –њ–Њ–і–Њ–±–љ—Л–µ —Б—В–∞–љ–Ї–Є —Б —В–µ–Љ –ґ–µ –Ї–∞—З–µ—Б—В–≤–Њ–Љ –љ–∞—З–Є–љ–∞—О—В—Б—П –Њ—В 100 —В—Л—Б—П—З. –Ъ—Г–њ–Є–≤ —Н—В–Њ—В –Ј–∞ 88 –Є –≤–ї–Њ–ґ–Є–≤ –≤ –љ–µ–≥–Њ 10-15 —В—Л—Б—П—З –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М —Б—В–∞–љ–Њ–Ї –≥–Њ—А–∞–Ј–і–Њ –≤—Л—И–µ –њ–Њ –Ї–∞—З–µ—Б—В–≤—Г —А–∞–±–Њ—В—Л. –°—В–∞–љ–Њ–Ї —Б–ї–µ–і—Г—О—Й–µ–≥–Њ —Г—А–Њ–≤–љ—П –Ї–∞—З–µ—Б—В–≤–∞ —Г–ґ–µ –±—Г–і–µ—В —Б—В–Њ–Є—В—М –±–ї–Є–ґ–µ –Ї 200 —В—Л—Б—П—З–∞–Љ — –Є –ї—Г—З—И–µ –њ–Њ–Ї—Г–њ–∞—В—М –Є–ї–Є –Ј–∞–Ї–∞–Ј—Л–≤–∞—В—М —Г —З–∞—Б—В–љ–Њ–≥–Њ –І–Я–£-—Б—В—А–Њ–Є—В–µ–ї—П, –µ—Б—В—М —Е–Њ—А–Њ—И–Њ –Ј–∞—А–µ–Ї–Њ–Љ–µ–љ–і–Њ–≤–∞–≤—И–Є–µ —Б–µ–±—П –ї—О–і–Є –≤ —Н—В–Њ–Љ –і–µ–ї–µ. –Ґ–∞–Ї —З—В–Њ –Є–≥—А–∞ —Б—В–Њ–Є—В —Б–≤–µ—З, —П —Б—З–Є—В–∞—О :)

–У–і–µ –Ї—Г–њ–Є—В—М –І–Я–£ —Б—В–∞–љ–Њ–Ї –±–Њ–ї—М—И–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞

|

–У—А—Г–њ–њ–∞ VK

–Э–Њ–≤—Л–µ —Б—В–∞—В—М–Є

- –Ш–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –І–Я–£ —Б—В–∞–љ–Ї–∞ –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А –љ–∞ CO2

- –Ъ–∞–Ї —А–∞–Ј—А–∞–±–Њ—В–∞—В—М, —Б–Њ–±—А–∞—В—М –Є –Ј–∞–њ—Г—Б—В–Є—В—М –І–Я–£ —Б—В–∞–љ–Њ–Ї

- –І–Я–£ —Д—А–µ–Ј–µ—А –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А–љ—Л–є SCARA —А–Њ–±–Њ—В-–≥—А–∞–≤–µ—А