Интересное предложение

Вход

Статистика

| Четырех осевая ЧПУ пенорезка и трех осевой ЧПУ из деталей принтера |

| Обзоры |

|

Я давно хотел собрать небольшой станок ЧПУ, так как изготовление кабанчиков, нервюр, шпангоутов достаточно трудоемкий процесс, отнимающий много времени, но дальше желания дело не продвигалось. Толчком к строительству ЧПУ стал разговор на корпоративе с коллегой-радиолюбителем, после которого он подогнал два вала диаметром 12 мм и два шаговых двигателя ДШИ-200 с принтера СМ6337. В Интернете много информации по постройке ЧПУ с применением деталей принтера, неоднократно статьи про ЧПУ выкладывались и на Паркфлаере. Но во многих статьях не упоминаются некоторые моменты строительства и эксплуатации ЧПУ или упоминаются вскользь, до которых приходилось доходить путем проб и ошибок, а расплачиваться деньгами и временем. В данной статье я опишу проблемы, с которыми я столкнулся при изготовлении и настройке ЧПУ пенорезки и фрезерного ЧПУ станка и возможные пути их решения, надеюсь кому-то пригодиться.

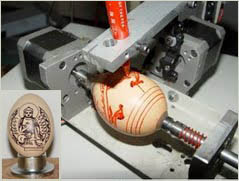

Начнем с четырех осевой пенорезки состоящей из двух одинаковых консолей, мое освоение ЧПУ началось именно с нее из-за простоты изготовления.

Чертеж консоли в PRO100 можно скачать тут - ЧПУпенорезка.sto

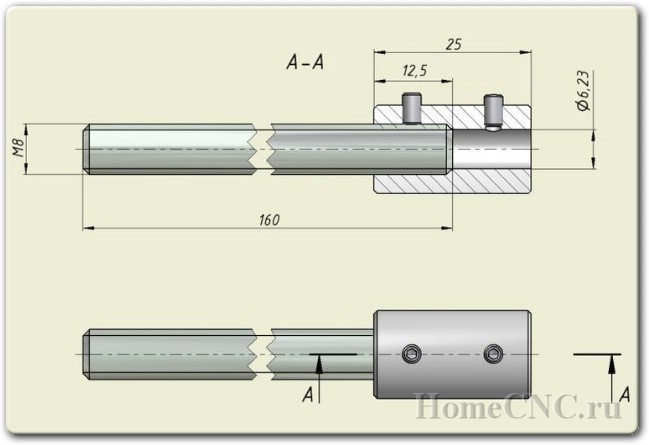

С одной стороны гладкое отверстие под вал двигателя, с другой с резьбой под шпильку. Но соосности вала двигателя со шпилькой мне добиться не удавалось. Знакомый конструктор машиностороитель подсказал (как всегда опосля, ну почему раньше с ним не посоветоваться???), что нельзя делать соединительную муфту с резьбой, если нужно получить соосность, нужно было делать гладкие отверстия с двух сторон. Получились муфты по 0,8$ за штуку. Почти за теже деньги я бы пририобрел на Allliexpress простенькие сильфоновые муфты по 0.9-1,1$. Ссылки на выкладываю, чтоб не сказали, что рекламой занимаюсь.

На ШД с диаметром вала 5 мм для увеличения диаметра вала до 8 мм идеально подходит золотник с камеры.

Настраивать пенореку лучше на тестовом резе, на фото ниже, подбирая необходимую скорость и температуру ( силу тока) реза . Это позволит сэкономить пенопласт – в последнее время он не дешево стоит. Я использовал нихромовую нить диаметром 0,3 мм.

Для качественного реза необходимо, чтобы вдоль движения струны был запас пенопласта в пару миллиметров. Когда я пытался максимально поднять вырезаемую деталь к поверхности пенопласта для экономии материала, то в результате перепрожига получал некачественную поверхность – деталь уходила в брак. Делайте зазор между несколькими деталями минимум пару миллиметров плюс толщина реза. Контроллер ШД обеспечивает полушаговый режим (для униполярных двигателей), для пенорезки то, что нужно. Полевые транзисторы N-канал брал со сгоревших материнок, остальные радиодетали в радиомагазине. В радиомагазине приятно порадовали, сообщив, что при покупке у них микроконтроллера (в схеме PIC микроконтроллер) прошивают его бесплатно. Собирал на макетной плате. Получилось с Mach3 заставить двигатель крутиться в обе стороны – радости моей не было предела. Но вот побороть проблему страшного перегрева двигателя у меня не получилось. Дело в том, что данная схема подразумевает ограничение по току с помощью лампочки или мощного резистора последовательно соединенной с центральными обмотками ШД. Казалось все просто, но подсоединив последовательно нагрузку ограничивающую ток, надо увеличивать напряжение. ДШИ 200-1 расчитан на 30В и 1 A (Схемы включения ДШИ - http://www.cnccontrollers.ru/motor_on.html). Для его включения на 24 В на данном контроллере ШД потребуется подключить последовательно 2 лампочки на 12в (одну на 24) и подать напряжение 48В. Во первых где брать такой источник питания, а во вторых транзисторы с материнок рассчитаны на 25-30В, сгорят сразу. Получен небольшой опыт в схемотехнике, но проку мало. Подключение шаговых двигателей к драйверам лучше делать на разъемах. Я использовал четырех контактные с блока питания компьютера, попросил у сисадмина со сгоревших блоков питания компов, ответку маму купил в магазине радио.

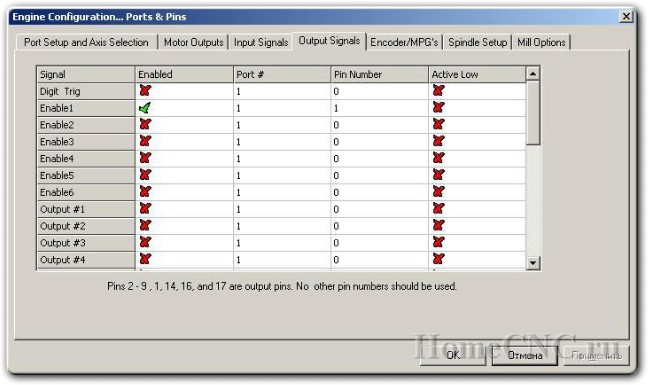

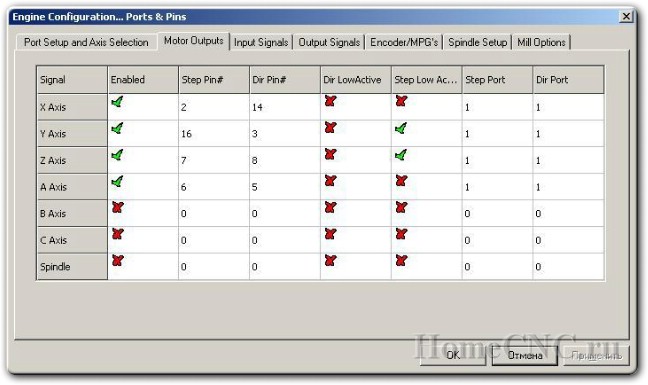

По настройке ПО Mach3. Думаю актуально и для альтернативного ПО. Почти во всех статьях забывают про пункт Enable на вкладке OUTPUTS (я долго промучился, пока заставил включаться контроллер, хотя до этого у меня получалось запускать его альтернативным, неправильным способом, выставляя в настойке пинов первый пин на пункте STEP любого шагового двигателя).

Любой тумблер вкл/выкл подходит в качестве кнопки аварийного останова, например выключатель для света в комнате, но желательно или правильно использовать кнопку грибок. В нештатной ситуации пока попадешь по кнопке «Reset» (что на экране компьютера), особенно на трех осевом ЧПУ, как минимум фреза сломается - сам пару штук сломал. Поэтому ставить обязательно.

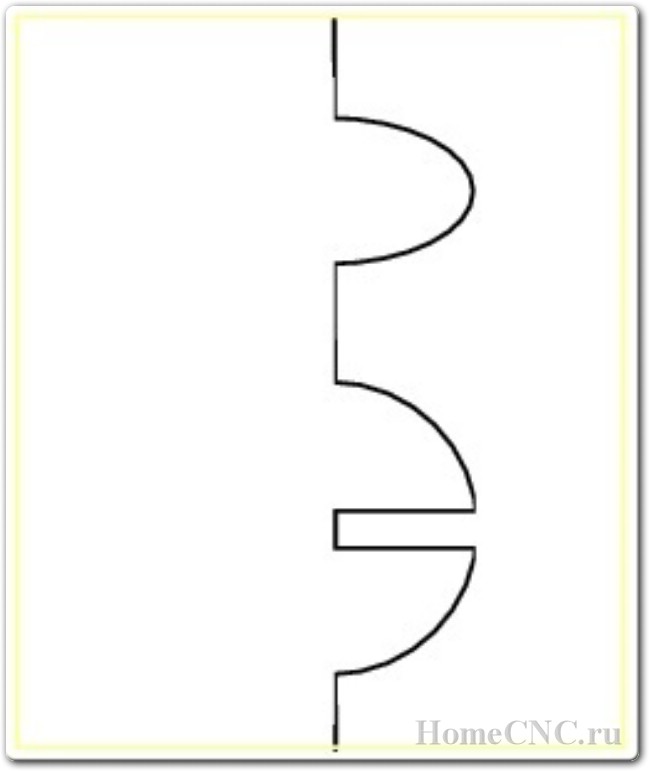

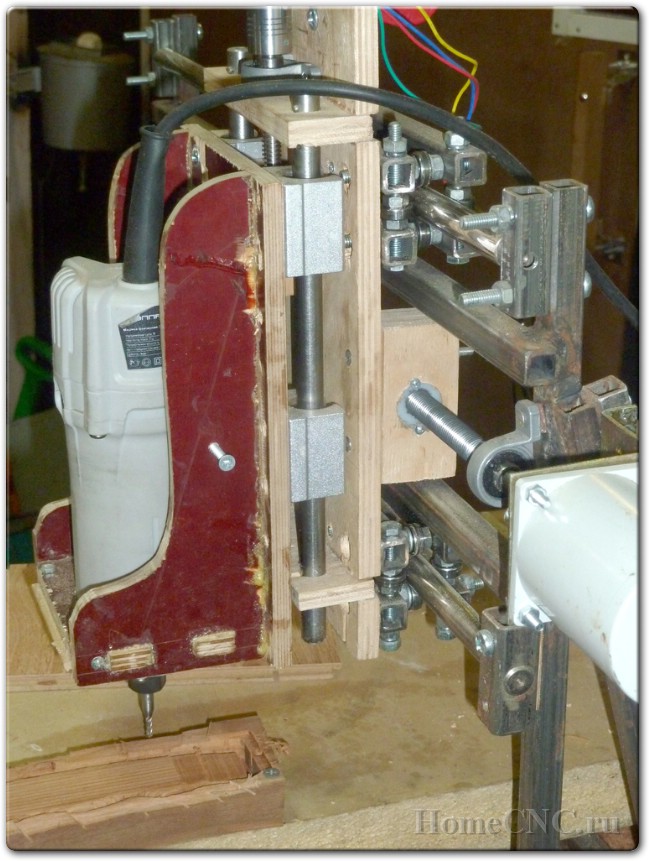

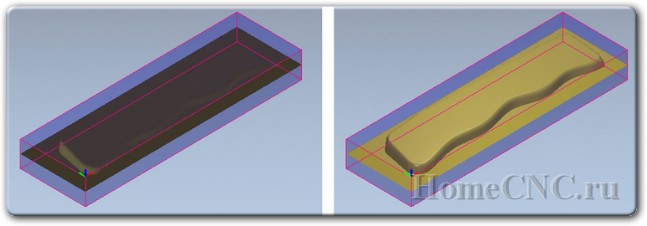

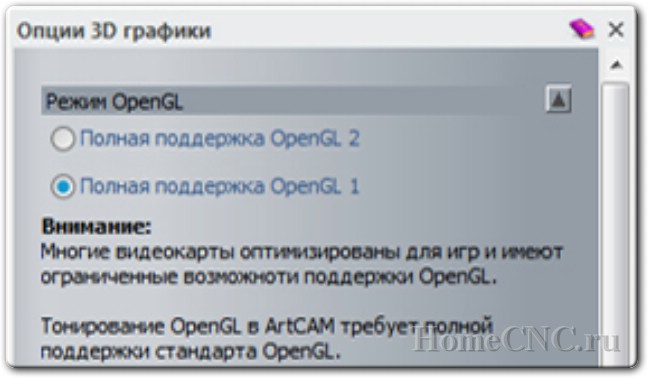

По кабелю Lpt Кабель подогнал сисадмин от ZIP дисковода. Распаян 1 в 1. И тут засада – номера портов DIR и STEP которые указал китаец к плате не подходят. Ничего страшного, подбираются порты путем поочередного перебора портов. Сначала находим порт DIR – двигатель начинает вращаться в одном направлении (если повезет сразу в двух) при нажатии соответствующей клавиши влево/вправо. Потом подбираем порт STEP - мотор должен начать вращаться в обе стороны. Двигатель должен вращаться плавно. Если он сильно гудит, вибрирует, попробуйте инвертировать STEP. Мне одни доброжелатели - спекулянты советовали купить у них «правильный кабель», дабы порты соответствовали тем, что указаны в мануале. У меня получилось так Из за того что валы не каленые и небольшого диаметра, они дают прогиб по длине даже при небольшом усилии. Желательно ставить даже на любительский станок стальные каленые валы диаметром не меньше 16 мм, или валы на опоре. В будущем планирую поменять направляющие из принтера - эксплуатация покажет. 2. Мне очень нравиться профильная труба, как материал. У меня была возможность заказать нарезку своего ЧПУ с фанеры, но я решил собрать станок из профильной трубы. Конструкция придумывалась на ходу, переделывалась не один раз, и вот что из этого получилось. Дверку старого шкафа разрезал пополам, промазал эпоксидной смолой, скрутил саморезами, получилось жесткое основание с шириной чуть меньше необходимой. Закрепил параллельно две поперечины из двадцатой профильной трубы. К ним будут крепиться направляющие валы оси Х. Крепление валов на фото. Позволяет выставить по высоте вал в случае, когда не одинаково просверлены отверстия под установку вала. Портал сварил из 15мм профильной трубы. Крепление оси Y аналогично оси Х. Ось Z вначале планировал из металла, но потом передумал и сделал из строительной и ламинированой фанеры. Сварщик из меня совсем слабенький. Фанеру нарезал сам и очень много времени потратил на изготовление и подгонку деталей, сломал десяток пилочек для лобзика и пару натфилей, теперь понимаю - надо было заказывать нарезку на ЧПУ – быстро, качественно и вышло бы дешевле. Очень порадовало качество комплектующих. 3. В качестве фрезера планировал использовать бормашинку Proxxon или бесколектроный двигатель. Но тут вмешался мистер случай, и мне дали на временно-постоянное пользование фрезер Энергомаш с условием: применишь на ЧПУ забирай, нет - верни обратно. Из минусов: тяжелый, нет регулятора оборотов, патрон под фрезы 6 мм (под фрезы с хвостовиком 3.175 мм заказывал с Китая переходник.). С деревом, фанерой справляется на ура, с алюминием нет - нужны обороты намного меньше. Пластик не пробовал по проичине отсуствия того самого пластика. 1. Если при создании новой модели в Art Cam, модель темного, почти черного цвета, значит ваша видеокарта не поддерживает режим opengl 2.0 (это касается многих современных систем с интегрированой видеокартой). Решение - либо менять видеокарту или отключить использование данного режима в ArtCam. автор: Виталий Шкура

|