–Ш–љ—В–µ—А–µ—Б–љ–Њ–µ –њ—А–µ–і–ї–Њ–ґ–µ–љ–Є–µ

–Т—Е–Њ–і

–°—В–∞—В–Є—Б—В–Є–Ї–∞

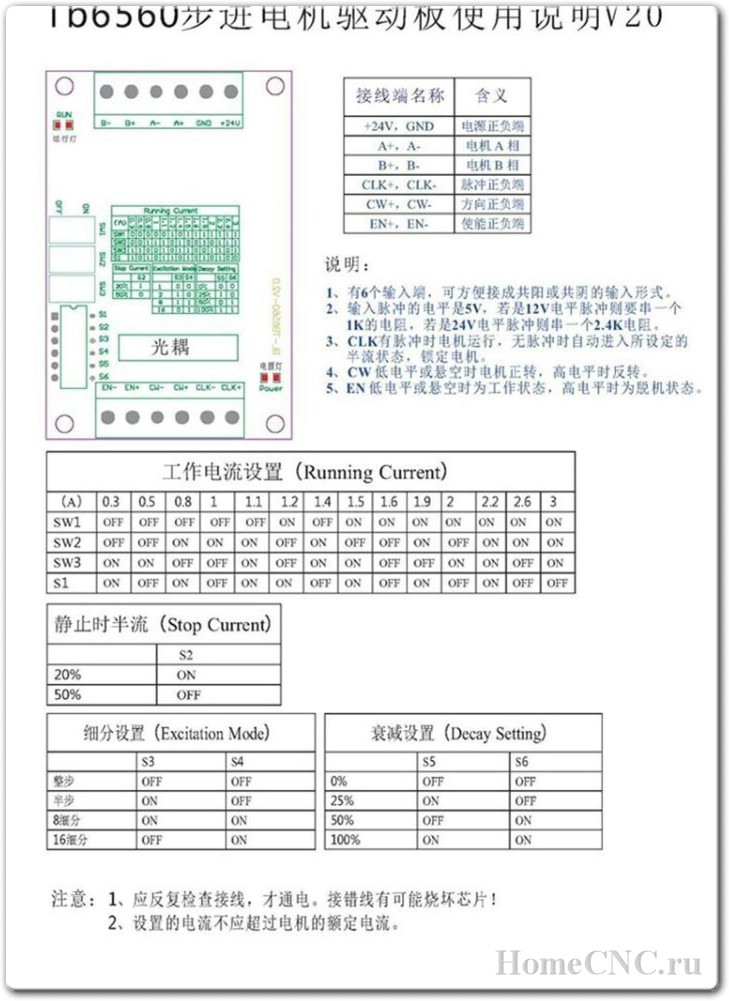

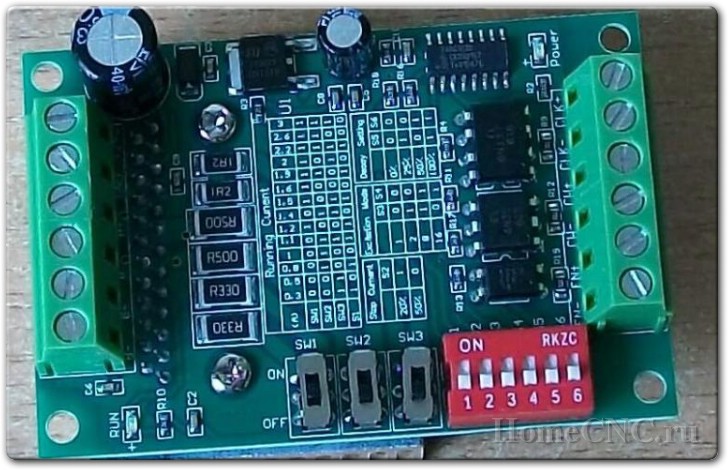

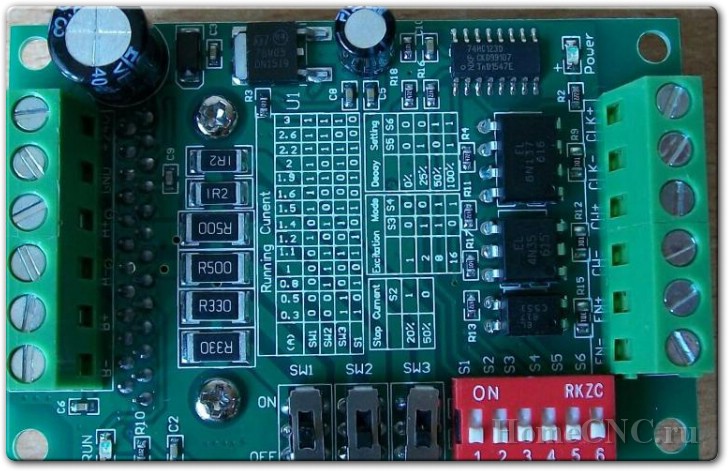

| –Ґ–µ—Б—В –і—А–∞–є–≤ –І–Я–£ –і—А–∞–є–≤–µ—А–Њ–≤ TB6560 |

| –≠–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞ –І–Я–£ —Б—В–∞–љ–Ї–∞ |

|

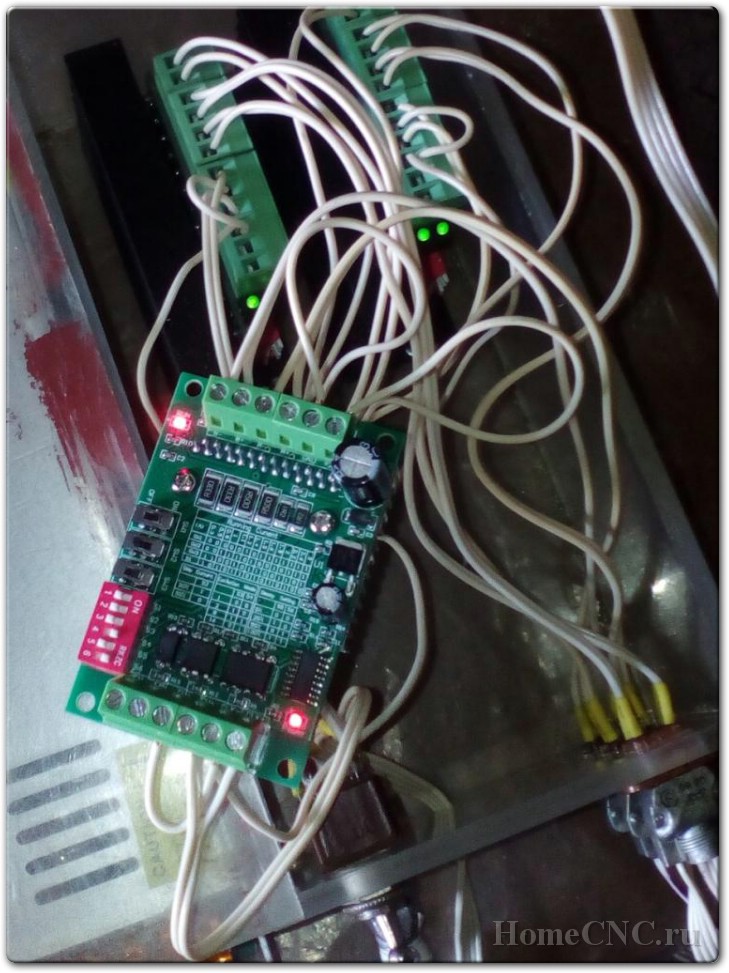

–Я—А–Є—И–µ–ї –њ–Њ—Б–ї–µ–і–љ–Є–є –і—А–∞–є–≤–µ—А, –љ–∞ –Њ—Б—М Z –≤–Љ–µ—Б—В–µ —Б –Ї–Њ–љ—В—А–Њ–ї–µ—А–Њ–Љ –љ–∞ –Њ–њ—В–Њ—А–∞–Ј–≤—П–Ј–Ї–µ.

–Э—Г —З—В–Њ –њ–Њ–і–µ–ї–∞—В—М. –Т–Є–і–љ–Њ –і—Г—И—Г –Њ—В–≤–Њ–і—П—В, –Ї–Њ–≥–і–∞ –Є—Е –Ј–∞–≤–∞–ї–Є–≤–∞—О—В —А–∞–Ј–љ—Л–Љ–Є –њ–Њ—Б—Л–ї–Ї–∞–Љ–Є.

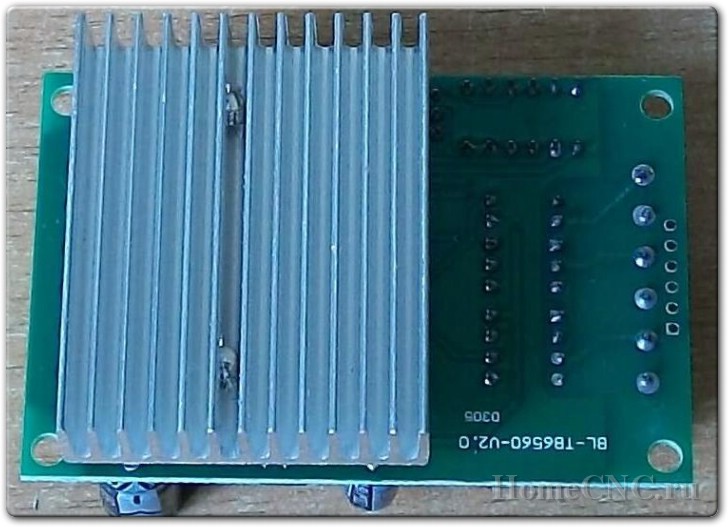

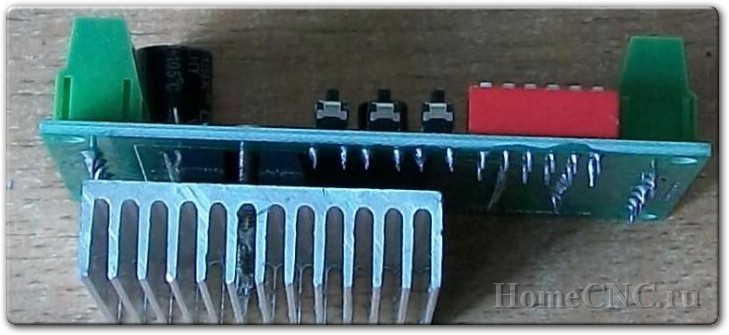

–Т –Њ–±—Й–µ–Љ —Б —Б–Њ–і—А–Њ–≥–∞–љ–Є–µ–Љ –і–Њ—Б—В–∞–µ–Љ –≤–ї–Њ–ґ–µ–љ–Є—П –≤ –љ–µ–µ.   –†–∞–Ј—А–µ–Ј–∞–µ–Љ –∞–љ—В–Є—Б—В–∞—В–Є–Ї –Є —Б–Љ–Њ—В—А–Є–Љ —З—В–Њ —Г –љ–∞—Б —Б –њ–ї–∞—В–Њ–є.

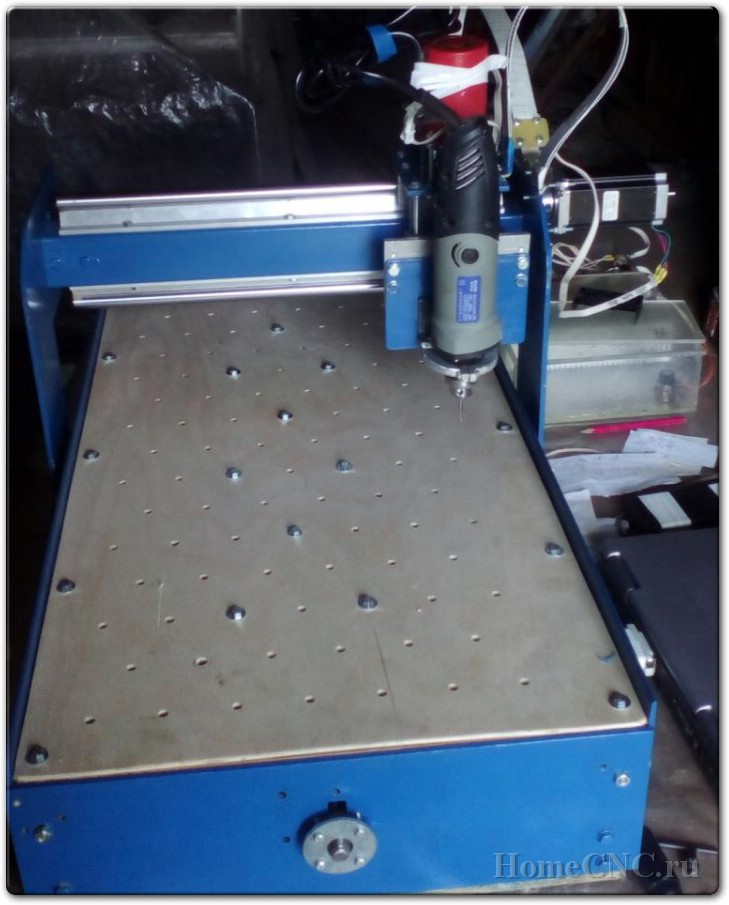

–Т—А–Њ–і–µ –Ї–∞–Ї –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є —В–µ—Б—В –і—А–∞–є–≤ –њ–ї–∞—В–∞ –њ—А–Њ—И–ї–∞ –љ–µ –њ–ї–Њ—Е–Њ.

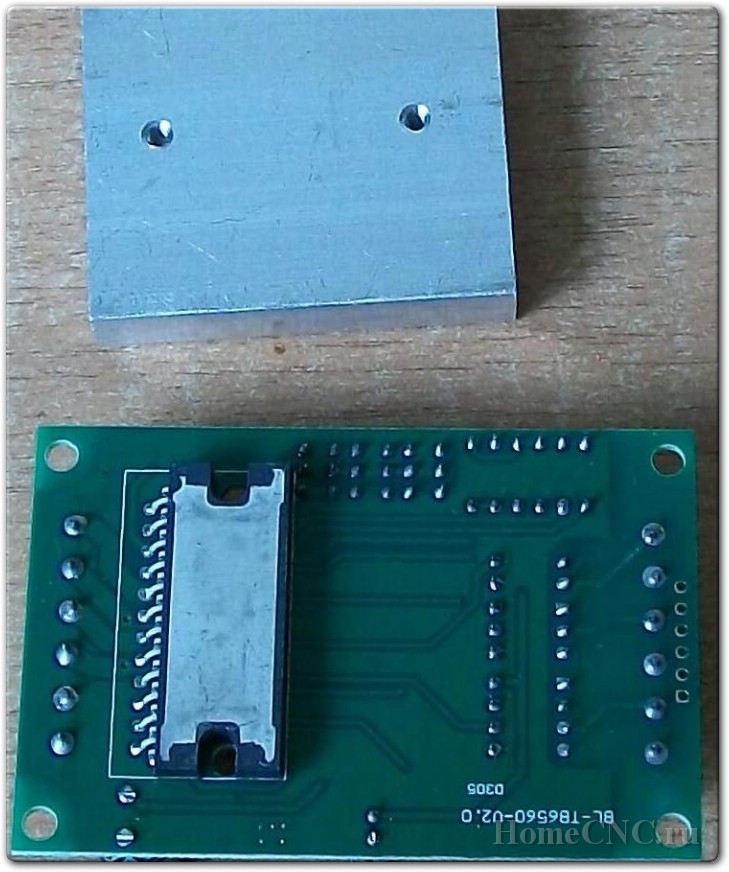

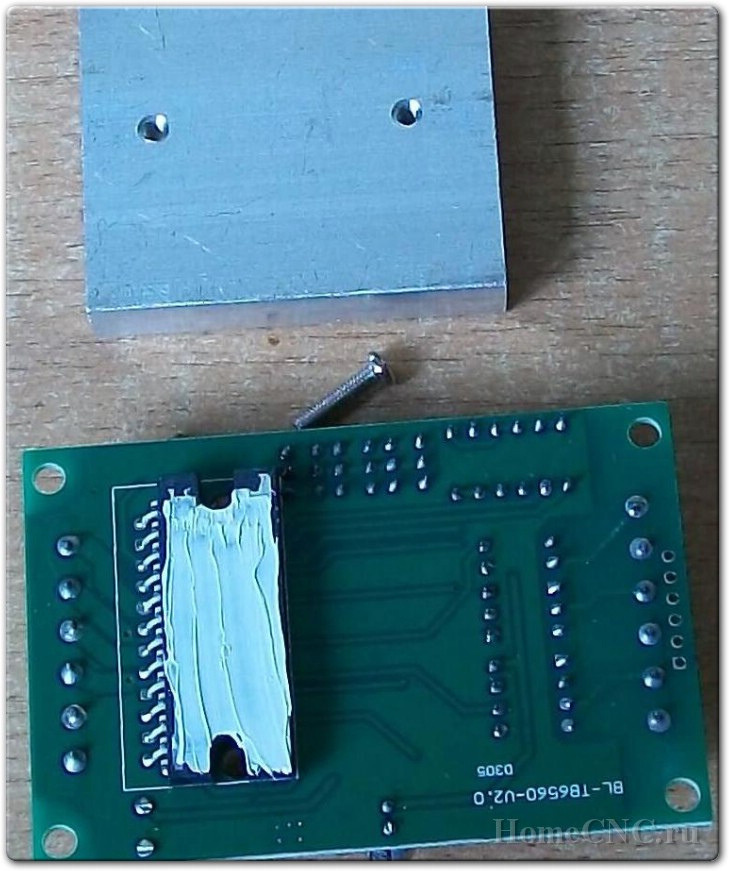

–Т–Є–і–Є–Љ –Ї–∞—А—В–Є–љ—Г –і–µ–≤—Б—В–≤–µ–љ–љ–Њ—Б—В–Є, —З–Є–њ–∞. –Ґ–Њ –µ—Б—В—М —В–µ—А–Љ–Њ–њ–∞—Б—В–∞ –љ–∞–њ—А–Њ—З—М –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В.

–Т–Њ—В —В–µ–њ–µ—А—М. –Ї–∞–Ї –≥–Њ–≤–Њ—А–Є—В –Љ–Њ–є —Б—В–∞—А—И–Є–є —Б—Л–љ «–≥—А–∞–Љ–Њ—В–љ–Њ»

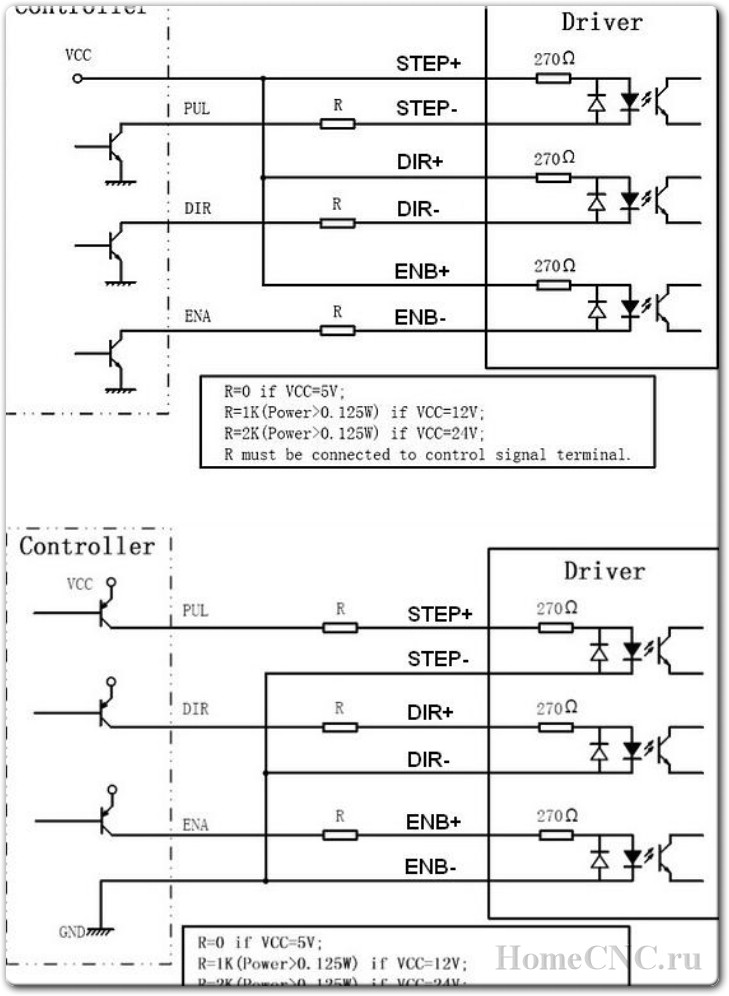

–Т–Є–і–Є–Љ —З—В–Њ –і–∞–ґ–µ –Њ–њ—В—А–Њ–љ—Л —Б—В–Њ—П—В –і–Њ—А–Њ–≥–Є–µ, –±—Л—Б—В—А—Л–µ, –≤–Є–і–Є–Љ–Њ –Ј–∞–Љ–∞–љ—Г—Е–∞.

–°–≤–µ—В–Њ–і–Є–Њ–і—Л –≤–µ—Б–µ–ї–Њ —Б–≤–µ—В—П—В—Б—П –Ї—А–∞—Б–љ—Л–Љ, –і—Л–Љ–∞ –љ–µ—В. –†–∞–і–Є–∞—В–Њ—А –љ–∞–≥—А–µ–≤–∞–µ—В—Б—П.

–Э–∞—И –≤–∞—А–Є–∞–љ—В –љ–Њ–Љ–µ—А вДЦ2. –†–∞–љ–µ–µ –њ–Є—Б–∞–ї —З—В–Њ –њ–Њ –њ–µ—А–≤–Њ–Љ—Г –≤–∞—А–Є–∞–љ—В—Г –і—А–∞–є–≤–µ—А –Љ–Њ–ґ–µ—В –њ—А–Њ—Б—В–Њ –≥–ї—О—З–Є—В—М, –Ї–∞–Ї –±—Л –≤—Л –≤–Њ–Ї—А—Г–≥ –љ–µ–≥–Њ —Б –±—Г–±–љ–Њ–Љ –љ–µ –±–µ–≥–∞–ї–Є.

–Т—Л–≤–Њ–і—Л.

–С–Њ–љ—Г—Б–љ–∞—П —З–∞—Б—В—М

–Ґ–∞–Љ —В–∞–Ї–Њ–µ –±—Г–і–µ—В…

–°–µ—А–≤—Л –Є–ї–Є —И–∞–≥–Њ–≤—Л–µ?

–Э–µ–Љ–љ–Њ–≥–Њ —В–µ–Њ—А–Є–Є

–Э–∞ –Ј–∞—А–µ —А–∞–Ј–≤–Є—В–Є—П –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П —Б —З–Є—Б–ї–Њ–≤—Л–Љ –њ—А–Њ–≥—А–∞–Љ–Љ–љ—Л–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ–Љ (–І–Я–£), –њ–Њ–і —Б–Є—Б—В–µ–Љ–Њ–є –І–Я–£ (–°–І–Я–£) –њ–Њ–љ–Є–Љ–∞–ї–Є —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–є –Ї–Њ–Љ–њ–ї–µ–Ї—Б –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –і–Њ–≤–Њ–ї—М–љ–Њ –≥–∞–±–∞—А–Є—В–љ—Л–є –Є–Ј-–Ј–∞ –±–Њ–ї—М—И–Є—Е —А–∞–Ј–Љ–µ—А–Њ–≤ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —Н–ї–µ–Љ–µ–љ—В–љ–Њ–є –±–∞–Ј—Л. –£–њ—А–∞–≤–ї—П—О—Й–Є–µ –њ—А–Њ–≥—А–∞–Љ–Љ—Л (–£–Я) –≤–≤–Њ–і–Є–ї–Є—Б—М –≤ –Њ–њ–µ—А–∞—В–Є–≤–љ—Г—О –њ–∞–Љ—П—В—М –°–І–Я–£ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –њ–µ—А—Д–Њ—А–Є—А–Њ–≤–∞–љ–љ—Л—Е –Ї–∞—А—В, –Ј–∞—В–µ–Љ –њ–µ—А—Д–Њ—А–Є—А–Њ–≤–∞–љ–љ–Њ–є –ї–µ–љ—В—Л, –Ј–∞—В–µ–Љ –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –Љ–∞–≥–љ–Є—В–љ–Њ–є –ї–µ–љ—В—Л, –Є–ї–Є «–≤—А—Г—З–љ—Г—О» —Б –њ—Г–ї—М—В–∞ –Њ–њ–µ—А–∞—В–Њ—А–∞. –Ю–њ–µ—А–∞—В–Є–≤–љ–∞—П –њ–∞–Љ—П—В—М –°–І–Я–£ —В–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –±—Л–ї–∞ –љ–µ–±–Њ–ї—М—И–Њ–є (–Њ–Ї–Њ–ї–Њ 64 –Ъ–±) —З—В–Њ –≤ —Б—А–µ–і–љ–µ–Љ –њ–Њ–Ј–≤–Њ–ї—П–ї–Њ —А–∞–Ј–Љ–µ—Б—В–Є—В—М –≤ –љ–µ–є –њ—А–Њ–≥—А–∞–Љ–Љ—Л –љ–∞ 2-3—В—Л—Б—П—З–Є –Ї–∞–і—А–Њ–≤. –≠—В–Њ –Њ—З–µ–љ—М –Љ–∞–ї–Њ, –Њ—Б–Њ–±–µ–љ–љ–Њ –і–ї—П 3 –Є –±–Њ–ї–µ–µ –Ї–Њ–Њ—А–і–Є–љ–∞—В–љ—Л—Е —Б–Є—Б—В–µ–Љ, –Њ–±—А–∞–±–Њ—В–Ї–Є —А–µ–ї—М–µ—Д–∞. –Я–Њ—Н—В–Њ–Љ—Г –±–Њ–ї—М—И–Њ–µ –Ј–љ–∞—З–µ–љ–Є–µ –њ—А–Є–і–∞–≤–∞–ї–Њ—Б—М –Њ–њ—В–Є–Љ–Є–Ј–∞—Ж–Є–Є –њ—А–Њ–≥—А–∞–Љ–Љ—Л, –њ—А–Є–Љ–µ–љ–µ–љ–Є—О –і—Г–≥–Њ–≤—Л—Е –Є–љ—В–µ—А–њ–Њ–ї—П—Ж–Є–є –Є –њ–Њ–і–њ—А–Њ–≥—А–∞–Љ–Љ. –Т —В–Њ –≤—А–µ–Љ—П –≤—Л—З–Є—Б–ї–Є—В–µ–ї—М–љ–∞—П –Љ–Њ—Й–љ–Њ—Б—В—М –Ї–Њ–Љ–њ—М—О—В–µ—А–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є –±—Л–ї–∞ –і–Њ–≤–Њ–ї—М–љ–Њ —Б–Ї—А–Њ–Љ–љ–Њ–є –Є –њ—А–Њ–≥—А–∞–Љ–Љ—Л–µ –њ–∞–Ї–µ—В—Л –∞–≤—В–Њ–Љ–∞—В–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –£–Я (CAM—Л) –±—Л–ї–Є –і–Њ—Б—В—Г–њ–љ—Л —В–Њ–ї—М–Ї–Њ –Ї—А—Г–њ–љ—Л–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ—Л–Љ –њ—А–µ–і–њ—А–Є—П—В–Є—П–Љ. –Ю—Б—В–∞–ї—М–љ—Л–µ –њ–Є—Б–∞–ї–Є –£–Я «–≤—А—Г—З–љ—Г—О», –≤—Л—З–Є—Б–ї—П—П –Ї–Њ–Њ—А–і–Є–љ–∞—В—Л —В–Њ—З–µ–Ї —В—А–∞–µ–Ї—В–Њ—А–Є–Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ —Б –њ–Њ–Љ–Њ—Й—М—О –ї–Њ–≥–∞—А–Є—Д–Љ–Є—З–µ—Б–Ї–Є—Е –ї–Є–љ–µ–µ–Ї –Є–ї–Є –Ї–∞–ї—М–Ї—Г–ї—П—В–Њ—А–Њ–≤. –Я–Њ –Љ–µ—А–µ —А–∞–Ј–≤–Є—В–Є—П –Ї–Њ–Љ–њ—М—О—В–µ—А–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є –Є –Љ–Є–љ–Є–∞—В—О—А–Є–Ј–∞—Ж–Є–Є –њ–Њ–ї—Г–њ—А–Њ–≤–Њ–і–љ–Є–Ї–Њ–≤—Л—Е —Н–ї–µ–Љ–µ–љ—В–Њ–≤, –§—Г–љ–Ї—Ж–Є–Є –њ–Њ–і–≥–Њ—В–Њ–≤–Ї–Є –Є –≤–≤–Њ–і–∞ –£–Я –≤ –Њ–њ–µ—А–∞—В–Є–≤–љ—Г—О –њ–∞–Љ—П—В—М –°–І–Я–£ —Б—В–∞–ї–Є –±—А–∞—В—М –љ–∞ —Б–µ–±—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–µ –Ї–Њ–Љ–њ—М—О—В–µ—А—Л, –∞ –≥–∞–±–∞—А–Є—В—Л –°–І–Я–£ —Г–Љ–µ–љ—М—И–Є–ї–Є—Б—М –і–Њ —А–∞–Ј–Љ–µ—А–Њ–≤ —Б—А–∞–≤–љ–Є–Љ—Л—Е —Б —А–∞–Ј–Љ–µ—А–∞–Љ–Є –±—Л—В–Њ–≤–Њ–є —В–µ—Е–љ–Є–Ї–Є. –Т –Ї–ї–∞—Б—Б–Є—З–µ—Б–Ї–Њ–Љ –њ–Њ–љ–Є–Љ–∞–љ–Є–Є, –≤ –°–І–Я–£ —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–∞ —Б—Е–µ–Љ–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П —Б–ї–µ–і—П—Й–Є–Љ –њ—А–Є–≤–Њ–і–Њ–Љ, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–Љ —Б–∞–Љ–∞ –Ї–Њ–Њ—А–і–Є–љ–∞—В–љ–∞—П —Б–Є—Б—В–µ–Љ–∞ —Б–Њ—Б—В–Њ–Є—В –Є–Ј: -–њ—А–Є–≤–Њ–і–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є (—Б–Є–љ—Е—А–Њ–љ–љ—Л–µ, –∞—Б–Є–љ—Е—А–Њ–љ–љ—Л–µ, –≤–µ–љ—В–Є–ї—М–љ—Л–µ, –њ–Њ—Б—В–Њ—П–љ–љ–Њ–≥–Њ —В–Њ–Ї–∞, –ї–Є–љ–µ–є–љ—Л–µ), –Ї–Њ—В–Њ—А—Л–µ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П—О—В –њ–Њ–Ј–Є—Ж–Є–Њ–љ–Є—А–Њ–≤–∞–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞ —Б—В–∞–љ–Ї–∞; -–і–∞—В—З–Є–Ї–Њ–≤ –Њ–±—А–∞—В–љ–Њ–є —Б–≤—П–Ј–Є (–ї–Є–љ–µ–є–љ—Л—Е-–њ–Њ–Ї–∞–Ј–∞–љ–Є—П —А–µ–∞–ї—М–љ–Њ–≥–Њ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞, –Ї—А—Г–≥–Њ–≤—Л—Е-–њ–Њ–Ї–∞–Ј–∞–љ–Є—П —Г–≥–ї–∞ –њ–Њ–≤–Њ—А–Њ—В–∞ —А–Њ—В–Њ—А–∞ –і–≤–Є–≥–∞—В–µ–ї—П). -—Б–Є—Б—В–µ–Љ—Л —Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є—П. –Я—А–Є —Н—В–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–µ –њ—А–Є–≤–Њ–і–Њ–Љ –≤ —Г–њ—А–Њ—Й–µ–љ–љ–Њ–Љ –≤–Є–і–µ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —В–∞–Ї: –°–І–Я–£ –Є–Ј–≤–ї–µ–Ї–∞–µ—В –Ї–∞–і—А —Г–њ—А–∞–≤–ї—П—О—Й–µ–є –њ—А–Њ–≥—А–∞–Љ–Љ—Л –Є–Ј –Њ–њ–µ—А–∞—В–Є–≤–љ–Њ–є –њ–∞–Љ—П—В–Є, –њ—А–µ–Њ–±—А–∞–Ј—Г–µ—В –µ–≥–Њ –≤ –Ї–Њ–Љ–∞–љ–і—Л –њ—А–Є–≤–Њ–і—Г, –њ—А–Є–≤–Њ–і –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В —В—А–µ–±—Г–µ–Љ–Њ–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ, –Є –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ —Н—В–Њ–Љ—Г –Є–і–µ—В –Ї–Њ–љ—В—А–Њ–ї—М –Њ—В—А–∞–±–Њ—В–Ї–Є –њ–Њ –і–∞—В—З–Є–Ї–∞–Љ –Њ–±—А–∞—В–љ–Њ–є —Б–≤—П–Ј–Є –Є –Ї–Њ—А—А–µ–Ї—Ж–Є—П —Г–њ—А–∞–≤–ї—П—О—Й–µ–≥–Њ —Б–Є–≥–љ–∞–ї–∞ –љ–∞ –і–≤–Є–≥–∞—В–µ–ї–Є –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В —В–Њ–≥–Њ, –љ–∞—Б–Ї–Њ–ї—М–Ї–Њ –Њ—В–ї–Є—З–∞–µ—В—Б—П —А–µ–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞ –Њ—В —В—А–µ–±—Г–µ–Љ–Њ–≥–Њ. –Ю–і–љ–∞–Ї–Њ —Б –њ–Њ—П–≤–ї–µ–љ–Є–µ–Љ —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є (–®–Ф), —Б—В–∞–ї–Є –њ–Њ—П–≤–ї—П—В—М—Б—П –°–І–Я–£, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–µ –і–ї—П —Г–њ—А–∞–≤–ї–µ–љ–Є—П –њ—А–Є–≤–Њ–і–Њ–Љ –љ–∞ –±–∞–Ј–µ –®–Ф, –њ—А–Є —Н—В–Њ–Љ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –Є–Ј–Љ–µ–љ–Є–ї–Є—Б—М —Б–њ–Њ—Б–Њ–±—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П, —З—В–Њ —Б–≤—П–Ј–∞–љ–Њ —Б –њ—А–Є–љ—Ж–Є–њ–Њ–Љ —А–∞–±–Њ—В—Л –®–Ф. –Ф–µ–ї–Њ –≤ —В–Њ–Љ, —З—В–Њ –®–Ф –Є–Љ–µ–µ—В –љ–µ–Ї–Њ—В–Њ—А–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —Д–Є–Ї—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –њ–Њ–ї–Њ–ґ–µ–љ–Є–є (—И–∞–≥–Њ–≤) —А–Њ—В–Њ—А–∞ (–љ–∞–Є–±–Њ–ї–µ–µ —З–∞—Б—В–Њ 200) –љ–∞ –Њ–±–Њ—А–Њ—В. –Ш—Б–њ–Њ–ї—М–Ј—Г—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ—Л–µ —Г—Б—В–Њ–є—Б—В–≤–∞ — –і—А–∞–є–≤–µ—А–∞ —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П (–Ф–®–Ф) –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –њ–Њ–≤–Њ—А–Њ—В —А–Њ—В–Њ—А–∞ –љ–∞ –Њ–і–Є–љ —И–∞–≥ (1.8 –≥—А–∞–і—Г—Б–∞) –Ј–∞ –Њ–і–Є–љ —Г–њ—А–∞–≤–ї—П—О—Й–Є–є –Є–Љ–њ—Г–ї—М—Б. –°–Њ–≤—А–µ–Љ–µ–љ–љ—Л–µ –Ф–®–Ф –њ–Њ–Ј–≤–Њ–ї—П—О—В –і—А–Њ–±–Є—В—М —Д–Є–Ј–Є—З–µ—Б–Ї–Є–є —И–∞–≥ –љ–∞ —А–∞–Ј–ї–Є—З–љ–Њ–µ (–і–Њ 256) –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –∞–њ–њ–∞—А–∞—В–љ—Л—Е –Љ–Є–Ї—А–Њ—И–∞–≥–Њ–≤, –њ–Њ–≤—Л—И–∞—П —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –і–Є—Б–Ї—А–µ—В–љ–Њ—Б—В—М –®–Ф –Є–ї–Є –≤ –њ–µ—А–µ–≤–Њ–і–µ –љ–∞ –ї–Є–љ–µ–є–љ—Л–µ –њ–µ—А–µ–Љ–µ—И–µ–љ–Є—П —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞ — —Г–Љ–µ–љ—И–∞—П –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ–µ –њ—А–Њ–≥—А–∞–Љ–Љ–Є—А—Г–µ–Љ–Њ–µ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є–µ. –£–њ—А–∞–≤–ї–µ–љ–Є–µ –њ—А–Є–≤–Њ–і–Њ–Љ –≤ —Г–њ—А–Њ—Й–µ–љ–љ–Њ–Љ –≤–Є–і–µ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —В–∞–Ї: –°–І–Я–£ –Є–Ј–≤–ї–µ–Ї–∞–µ—В –Ї–∞–і—А —Г–њ—А–∞–≤–ї—П—О—Й–µ–є –њ—А–Њ–≥—А–∞–Љ–Љ—Л –Є–Ј –Њ–њ–µ—А–∞—В–Є–≤–љ–Њ–є –њ–∞–Љ—П—В–Є, –њ—А–µ–Њ–±—А–∞–Ј—Г–µ—В –µ–≥–Њ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —И–∞–≥–Њ–≤ –®–Ф, –њ—А–Є —Н—В–Њ–Љ –љ–µ –Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ—В—Б—П –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞ —Б—В–∞–љ–Ї–∞, –∞ –њ—А–Њ—Б—В–Њ –≤–µ–і–µ—В—Б—П –њ–Њ–і—Б—З–µ—В –Є–Љ–њ—Г–ї—М—Б–Њ–≤ –®–Ф, –Ї–Њ—Б–≤–µ–љ–љ–Њ –њ–Њ–ї—Г—З–∞—П –њ—А–Є —Н—В–Њ–Љ —А–µ–∞–ї—М–љ–Њ–µ –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —А–∞–±–Њ—З–µ–≥–Њ –Њ—А–≥–∞–љ–∞. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г —Н—В–Є –і–≤–∞ –њ—А–Є–≤–Њ–і–∞ —П–≤–ї—П—О—В—Б—П –≤ –Ї–∞–Ї–Њ–є-—В–Њ –Љ–µ—А–µ –Ї–Њ–љ–Ї—Г—А–Є—А—Г—О—Й–Є–Љ–Є, –љ–µ–ї–Є—И–љ–Є–Љ –±—Г–і–µ—В –њ—А–Є–≤–µ—Б—В–Є –Є—Е —Б—А–∞–≤–љ–Є—В–µ–ї—М–љ—Г—О —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї—Г. –Ф–∞–љ–љ–∞—П —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞ –≤–Ј—П—В–∞ —Б —Б–∞–є—В–∞ –Ю–і–µ—Б—Б–Ї–Њ–є —Б—В–∞–љ–Ї–Њ—Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–є –Ї–Њ–Љ–њ–∞–љ–Є–Є “–Ш–љ–°—В–∞–љ–Ї–Њ–°–µ—А–≤–Є—Б”. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г –Ї–Њ–Љ–њ–∞–љ–Є—П –љ–∞ —А—Л–љ–Ї–µ –±–Њ–ї–µ–µ 15 –ї–µ—В, –Є–љ—Д–Њ—А–Љ–∞—Ж–Є—П, –њ–Њ –Љ–Њ–µ–Љ—Г –Љ–љ–µ–љ–Є—О –Ј–∞—Б–ї—Г–ґ–Є–≤–∞–µ—В –≤–љ–Є–Љ–∞–љ–Є—П. –Э–∞–і–µ–ґ–љ–Њ—Б—В—М –®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М: –®–∞–≥–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є –Њ—В–ї–Є—З–∞—О—В—Б—П –≤—Л—Б–Њ–Ї–Њ–є –љ–∞–і–µ–ґ–љ–Њ—Б—В—М—О, —В–∞–Ї –Ї–∞–Ї –≤ –Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –Њ—В—Б—Г—В—Б—В–≤—Г—О—В –Є–Ј–љ–∞—И–Є–≤–∞—О—Й–Є–µ—Б—П –і–µ—В–∞–ї–Є. –†–∞–±–Њ—З–Є–є —А–µ—Б—Г—А—Б –і–≤–Є–≥–∞—В–µ–ї—П –Ј–∞–≤–Є—Б–Є—В —В–Њ–ї—М–Ї–Њ –Њ—В —А–µ—Б—Г—А—Б–∞ –њ—А–Є–Љ–µ–љ–µ–љ–љ—Л—Е –≤ –љ–µ–Љ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤. –Э–µ–Њ—Б–њ–Њ—А–Є–Љ—Л–Љ –і–Њ–Ї–∞–Ј–∞—В–µ–ї—М—Б—В–≤–Њ–Љ –≤—Л—Б–Њ–Ї–Њ–є –љ–∞–і–µ–ґ–љ–Њ—Б—В–Є —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є —П–≤–ї—П–µ—В—Б—П —В–Њ—В —Д–∞–Ї—В, —З—В–Њ –њ—А–Є –Ї–Њ–љ—Б—В—А—Г–Є—А–Њ–≤–∞–љ–Є–Є –њ—А–Є–≤–Њ–і–Њ–≤ –љ–µ–Њ–±—Б–ї—Г–ґ–Є–≤–∞–µ–Љ—Л—Е –Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Є—Е –∞–њ–њ–∞—А–∞—В–Њ–≤, –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –Њ—В–і–∞—О—В –њ—А–µ–і–њ–Њ—З—В–µ–љ–Є–µ —И–∞–≥–Њ–≤—Л–Љ –і–≤–Є–≥–∞—В–µ–ї—П–Љ.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–С–Њ–ї—М—И–Є–љ—Б—В–≤–Њ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –±–µ—Б–Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ—Л—Е —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ –Њ—В –Є–Ј–≤–µ—Б—В–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є (Mitsubishi, Siemens, Omron …) –Њ—В–ї–Є—З–∞—О—В—Б—П –≤—Л—Б–Њ–Ї–Њ–є –љ–∞–і–µ–ґ–љ–Њ—Б—В—М—О, –њ–Њ—А–Њ–є —Б—А–∞–≤–љ–Є–Љ–Њ–є —Б –љ–∞–і–µ–ґ–љ–Њ—Б—В—М—О —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є, –і–∞–ґ–µ –љ–µ —Б–Љ–Њ—В—А—П –љ–∞ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–∞. –Ш–Љ–µ—О—В—Б—П –±–Њ–ї–µ–µ –њ—А–Њ—Б—В—Л–µ –Љ–Њ–і–µ–ї–Є —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ — –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ–Њ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є (—Б–Њ —Й–µ—В–Ї–∞–Љ–Є). –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–љ–Њ–≥–Њ —Г–Ј–ї–∞ –µ—Б—В–µ—Б—В–≤–µ–љ–љ–Њ —Б–љ–Є–ґ–∞–µ—В –љ–∞–і–µ–ґ–љ–Њ—Б—В—М —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ –і–∞–љ–љ–Њ–≥–Њ —В–Є–њ–∞. –Э–Њ –Є—Е –њ–Њ–љ–Є–ґ–µ–љ–љ–∞—П –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –њ–µ—А–Є–Њ–і–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П –≤ –њ–Њ–ї–љ–Њ–є –Љ–µ—А–µ –Ї–Њ–Љ–њ–µ–љ—Б–Є—А—Г–µ—В—Б—П –±–Њ–ї–µ–µ –љ–Є–Ј–Ї–Њ–є —Б—В–Њ–Є–Љ–Њ—Б—В—М—О. –≠—Д—Д–µ–Ї—В –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤ –®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М: –Т—Б–µ–Љ —И–∞–≥–Њ–≤—Л–Љ –і–≤–Є–≥–∞—В–µ–ї—П–Љ –њ—А–Є—Б—Г—Й–µ —Б–≤–Њ–є—Б—В–≤–Њ –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤. –Ф–∞–љ–љ—Л–є —Н—Д—Д–µ–Ї—В –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –≤ –љ–µ–Ї–Њ—В–Њ—А–Њ–Љ –љ–µ–Ї–Њ–љ—В—А–Њ–ї–Є—А—Г–µ–Љ–Њ–Љ —Б–Љ–µ—Й–µ–љ–Є–Є —В—А–∞–µ–Ї—В–Њ—А–Є–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞, –Њ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–є —В—А–∞–µ–Ї—В–Њ—А–Є–Є. –Я—А–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –њ—А–Њ—Б—В—Л—Е –і–µ—В–∞–ї–µ–є, –Є–Љ–µ—О—Й–Є—Е –Љ–∞–ї—Г—О –і–ї–Є–љ—Г —В—А–∞–µ–Ї—В–Њ—А–Є–Є –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ –Є –њ—А–Є –љ–µ–≤—Л—Б–Њ–Ї–Є—Е —В—А–µ–±–Њ–≤–∞–љ–Є—П—Е –Ї –Є–Ј–і–µ–ї–Є—О, –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–Љ –і–∞–љ–љ—Л–Љ —Н—Д—Д–µ–Ї—В–Њ–Љ –Љ–Њ–ґ–љ–Њ –њ—А–µ–љ–µ–±—А–µ—З—М. –Э–Њ –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ —Б–ї–Њ–ґ–љ—Л—Е –Є–Ј–і–µ–ї–Є–є (–њ—А–µ—Б—Б-—Д–Њ—А–Љ—Л, —А–µ–Ј—М–±–∞ –Є —В.–њ.) –≥–і–µ –і–ї–Є–љ–∞ —В—А–∞–µ–Ї—В–Њ—А–Є–Є –Љ–Њ–ґ–µ—В –і–Њ—Б—В–Є–≥–∞—В—М –Ї–Є–ї–Њ–Љ–µ—В—А–Њ–≤! –і–∞–љ–љ—Л–є —Н—Д—Д–µ–Ї—В –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –±—Г–і–µ—В –њ—А–Є–≤–Њ–і–Є—В—М –Ї –љ–µ–Є—Б–њ—А–∞–≤–Є–Љ–Њ–Љ—Г –±—А–∞–Ї—Г.

–Ф–∞–љ–љ—Л–є —Н—Д—Д–µ–Ї—В –њ—А–Њ—П–≤–ї—П–µ—В—Б—П –њ—А–Є –≤—Л—Е–Њ–і–µ –Ј–∞ –і–Њ–њ—Г—Б—В–Є–Љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П, –њ—А–Є –љ–µ–њ—А–∞–≤–Є–ї—М–љ–Њ–Љ —Г–њ—А–∞–≤–ї–µ–љ–Є–Є –і–≤–Є–≥–∞—В–µ–ї–µ–Љ, –∞ —В–∞–Ї–ґ–µ –њ—А–Є «–њ—А–Њ–±–ї–µ–Љ–∞—Е» —Б –Љ–µ—Е–∞–љ–Є–Ї–Њ–є. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є —Г–њ—А–∞–≤–ї–µ–љ–Є—П —И–∞–≥–Њ–≤—Л–Љ–Є –і–≤–Є–≥–∞—В–µ–ї—П–Љ–Є, —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є, –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї–љ–Њ—Б—В—М—О —Г—Б—В—А–∞–љ–Є—В—М –і–∞–љ–љ—Л–є —Н—Д—Д–µ–Ї—В.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–≠—Д—Д–µ–Ї—В –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤ —Г —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ –њ–Њ–ї–љ–Њ—Б—В—М—О –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В. –Я–Њ—В–Њ–Љ—Г, —З—В–Њ –≤ –Ї–∞–ґ–і–Њ–Љ —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–µ –Є–Љ–µ–µ—В—Б—П –і–∞—В—З–Є–Ї –њ–Њ–ї–Њ–ґ–µ–љ–Є—П (—Н–љ–Ї–Њ–і–µ—А), –Ї–Њ—В–Њ—А—Л–є –њ–Њ—Б—В–Њ—П–љ–љ–Њ –Њ—В—Б–ї–µ–ґ–Є–≤–∞–µ—В –њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —А–Њ—В–Њ—А–∞ –і–≤–Є–≥–∞—В–µ–ї—П –Є –њ—А–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є –≤—Л–і–∞–µ—В –Ї–Њ–Љ–∞–љ–і—Л –Ї–Њ—А—А–µ–Ї—Ж–Є–Є –њ–Њ–ї–Њ–ґ–µ–љ–Є—П, –љ–∞ –Њ—Б–љ–Њ–≤–∞–љ–Є–Є –Ї–Њ—В–Њ—А—Л—Е —Г–њ—А–∞–≤–ї—П—О—Й–∞—П —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞, –њ—А–Њ–∞–љ–∞–ї–Є–Ј–Є—А–Њ–≤–∞–≤ –і–∞–љ–љ—Л–µ, –њ–Њ–ї—Г—З–µ–љ–љ—Л–µ —Б —Н–љ–Ї–Њ–і–µ—А–∞, –≤—Л—А–∞–±–∞—В—Л–≤–∞–µ—В –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ —Б–Є–≥–љ–∞–ї—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П –љ–∞ –і–≤–Є–≥–∞—В–µ–ї—М. –Ф–∞–љ–љ—Л–є –Љ–µ—Е–∞–љ–Є–Ј–Љ –љ–∞–Ј—Л–≤–∞–µ—В—Б—П –Њ–±—А–∞—В–љ–Њ–є —Б–≤—П–Ј—М—О.

–°–Ї–Њ—А–Њ—Б—В—М –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М: –Я—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї–µ–є –≤ –њ—А–Є–≤–Њ–і–∞—Е –њ–Њ–і–∞—З —Б—В–∞–љ–Ї–Њ–≤ —Б –І–Я–£ –Љ–Њ–ґ–љ–Њ –і–Њ–±–Є—В—М—Б—П —Б–Ї–Њ—А–Њ—Б—В–Є 150-300 –Љ–Љ/—Б–µ–Ї (–±—Л–≤–∞–µ—В –Є –±–Њ–ї—М—И–µ, –љ–Њ —Н—В–Њ —Г–ґ–µ «—Н–Ї–Ј–Њ—В–Є–Ї–∞»). –Я—А–Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л—Е —Б–Ї–Њ—А–Њ—Б—В—П—Е –Є –њ—А–Є –њ—А–µ–≤—Л—И–µ–љ–Є–Є –і–Њ–њ—Г—Б—В–Є–Љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –њ—А–Њ—П–≤–ї–µ–љ–Є–µ —Н—Д—Д–µ–Ї—В–∞ –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–Я—А–Є–≤–Њ–і—Л –њ–Њ–і–∞—З —Б—В–∞–љ–Ї–Њ–≤ —Б –І–Я–£ –љ–∞ –Њ—Б–љ–Њ–≤–µ —Б–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї–µ–є –њ–Њ–Ј–≤–Њ–ї—П—О—В –і–Њ—Б—В–Є–≥–∞—В—М –≤—Л—Б–Њ–Ї–Є—Е —Б–Ї–Њ—А–Њ—Б—В–µ–є. –°–Ї–Њ—А–Њ—Б—В—М —Е–Њ–ї–Њ—Б—В–Њ–≥–Њ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П 0.5-1 –Љ/c —П–≤–ї—П–µ—В—Б—П –љ–Њ—А–Љ–∞–ї—М–љ—Л–Љ —П–≤–ї–µ–љ–Є–µ–Љ –і–ї—П —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤.

–Ф–Є–љ–∞–Љ–Є—З–µ—Б–Ї–∞—П —В–Њ—З–љ–Њ—Б—В—М

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М:

–Ф–Є–љ–∞–Љ–Є—З–µ—Б–Ї–∞—П —В–Њ—З–љ–Њ—Б—В—М —П–≤–ї—П–µ—В—Б—П –Њ–њ—А–µ–і–µ–ї—П—О—Й–µ–є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Њ–є –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ —Б–ї–Њ–ґ–љ–Њ-–Ї–Њ–љ—В—Г—А–љ—Л—Е –Є–Ј–і–µ–ї–Є–є (–њ—А–µ—Б—Б-—Д–Њ—А–Љ—Л, —А–µ–Ј—М–±–∞ –Є —В.–њ.). –®–∞–≥–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є –Њ—В–ї–Є—З–∞—О—В—Б—П –≤—Л—Б–Њ–Ї–Њ–є –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О, –Ї–Њ—В–Њ—А–∞—П —П–≤–ї—П–µ—В—Б—П —Б–ї–µ–і—Б—В–≤–Є–µ–Љ –њ—А–Є–љ—Ж–Є–њ–Њ–≤ —А–∞–±–Њ—В—Л —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П. –Ю–±—Л—З–љ–Њ, –љ–∞ —Е–Њ—А–Њ—И–µ–є –Љ–µ—Е–∞–љ–Є–Ї–µ, –∞—Б—Б–Њ–≥–ї–∞—Б–Њ–≤–∞–љ–Є–µ –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 20–Љ–Ї–Љ (1 –Љ–Ї–Љ = 0.001 –Љ–Љ)

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–Т—Л—Б–Њ–Ї–Њ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л–µ —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і—Л –Є–Љ–µ—О—В –≤—Л—Б–Њ–Ї—Г—О –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї—Г—О —В–Њ—З–љ–Њ—Б—В—М –і–Њ 1-2–Љ–Ї–Љ –Є –≤—Л—И–µ! (1 –Љ–Ї–Љ = 0.001 –Љ–Љ). –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –≤—Л—Б–Њ–Ї–Њ–є –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Њ–є —В–Њ—З–љ–Њ—Б—В–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –њ—А–Є–Љ–µ–љ—П—В—М —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і—Л, –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–µ –і–ї—П –Ї–Њ–љ—В—Г—А–љ–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–µ —В–Њ—З–љ–Њ –Њ—В—А–∞–±–∞—В—Л–≤–∞—О—В –Ј–∞–і–∞–љ–љ—Г—О —В—А–∞–µ–Ї—В–Њ—А–Є—О. –Ґ–∞–Ї–ґ–µ —Б—Г—Й–µ—Б—В–≤—Г—О—В —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і—Л –і–ї—П –њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ–Њ–≥–Њ —Г–њ—А–∞–≤–ї–µ–љ–Є—П. –Я—А–Є–≤–Њ–і—Л –і–∞–љ–љ–Њ–≥–Њ —В–Є–њ–∞ –љ–µ –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ—Л –і–ї—П —В–Њ—З–љ–Њ–є –Њ—В—А–∞–±–Њ—В–Ї–Є —В—А–∞–µ–Ї—В–Њ—А–Є–Є, –Њ—В –љ–Є—Е —В—А–µ–±—Г–µ—В—Б—П —В–Њ–ї—М–Ї–Њ —В–Њ—З–љ–Њ–µ –њ–Њ–њ–∞–і–∞–љ–Є–µ –≤ –Ї–Њ–љ–µ—З–љ—Г—О —В–Њ—З–Ї—Г. –Я–Њ—Н—В–Њ–Љ—Г –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –≤ —Б—В–∞–љ–Ї–∞—Е —Б –І–Я–£ —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ –і–∞–љ–љ–Њ–≥–Њ —В–Є–њ–∞ –њ—А–Є–≤–Њ–і–Є—В –Ї –±–Њ–ї—М—И–Є–Љ –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–Љ –њ–Њ–≥—А–µ—И–љ–Њ—Б—В—П–Љ. –Т —В–∞–Ї–Њ–Љ —Б–ї—Г—З–∞–µ –њ–Њ–≥—А–µ—И–љ–Њ—Б—В—М –≤–Њ—Б–њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є—П –Ј–∞–і–∞–љ–љ–Њ–≥–Њ –Ї–Њ–љ—В—Г—А–∞ –Љ–Њ–ґ–µ—В –і–Њ—Б—В–Є–≥–∞—В—М 0.3-1 –Љ–Љ, —З—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї —Н—Д—Д–µ–Ї—В—Г «–њ–Њ–Ї–ї–µ–≤–∞–љ–љ–Њ—Б—В–Є» –Њ–±—А–∞–±–Њ—В–∞–љ–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є –Є—Б–Ї–∞–ґ–µ–љ–Є—О –µ–≥–Њ —Д–Њ—А–Љ—Л. –С–Њ–ї–µ–µ –љ–Є–Ј–Ї–Њ–µ –Ї–∞—З–µ—Б—В–≤–Њ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ—А–Є –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤ –≤ –љ–µ–Ї–Њ—В–Њ—А—Л—Е —Б–ї—Г—З–∞—П—Е –Ї–Њ–Љ–њ–µ–љ—Б–Є—А—Г–µ—В—Б—П –Є—Е –±–Њ–ї–µ–µ –љ–Є–Ј–Ї–Њ–є —Б—В–Њ–Є–Љ–Њ—Б—В—М—О.

–°—В–Њ–Є–Љ–Њ—Б—В—М

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М:

–Т —И–∞–≥–Њ–≤—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–Є–µ —А–µ–і–Ї–Њ–Ј–µ–Љ–µ–ї—М–љ—Л–µ –Љ–∞–≥–љ–Є—В—Л, –∞ —В–∞–Ї–ґ–µ, —А–Њ—В–Њ—А –Є —Б—В–∞—В–Њ—А –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В—Б—П —Б –њ—А–µ—Ж–Є–Ј–Є–Њ–љ–љ–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О, –Є –њ–Њ—Н—В–Њ–Љ—Г –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б –Њ–±—Й–µ–њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л–Љ–Є —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї—П–Љ–Є —И–∞–≥–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є –Є–Љ–µ—О—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —Б—В–Њ–Є–Љ–Њ—Б—В—М.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–µ–≥–Њ –і–∞—В—З–Є–Ї–∞ –њ–Њ–ї–Њ–ґ–µ–љ–Є—П —А–Њ—В–Њ—А–∞, –∞ —В–∞–Ї–ґ–µ –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —Б–ї–Њ–ґ–љ–Њ–≥–Њ –±–ї–Њ–Ї–∞ —Г–њ—А–∞–≤–ї–µ–љ–Є—П –Њ–±—Г—Б–ї–∞–≤–ї–Є–≤–∞–µ—В –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —Б—В–Њ–Є–Љ–Њ—Б—В—М, —З–µ–Љ —Г —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П.

–†–µ–Љ–Њ–љ—В–Њ–њ—А–Є–≥–Њ–і–љ–Њ—Б—В—М

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М:

–£ —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –Љ–Њ–ґ–µ—В –≤—Л–є—В–Є –Є–Ј —Б—В—А–Њ—П —В–Њ–ї—М–Ї–Њ –Њ–±–Љ–Њ—В–Ї–∞ —Б—В–∞—В–Њ—А–∞, –∞ –µ–µ –Ј–∞–Љ–µ–љ—Г –Љ–Њ–ґ–µ—В –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є —В–Њ–ї—М–Ї–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М –і–≤–Є–≥–∞—В–µ–ї—П, —В–∞–Ї –Ї–∞–Ї –µ—Б–ї–Є –і–≤–Є–≥–∞—В–µ–ї—М –і–∞–ґ–µ —В–Њ–ї—М–Ї–Њ —А–∞–Ј–Њ–±—А–∞—В—М-—Б–Њ–±—А–∞—В—М –Њ–љ —Г–ґ–µ –љ–µ –±—Г–і–µ—В —А–∞–±–Њ—В–∞—В—М! –Я–Њ—В–Њ–Љ—Г, —З—В–Њ –њ—А–Є —А–∞–Ј–±–Њ—А–Ї–µ –і–≤–Є–≥–∞—В–µ–ї—П –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —А–∞–Ј—А—Л–≤ –Љ–∞–≥–љ–Є—В–љ—Л—Е —Ж–µ–њ–µ–є –≤–љ—Г—В—А–Є –і–≤–Є–≥–∞—В–µ–ї—П –Є –њ–Њ —Н—В–Њ–Љ—Г –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —А–∞–Ј–Љ–∞–≥–љ–Є—З–Є–≤–∞–љ–Є–µ –Љ–∞–≥–љ–Є—В–Њ–≤. –Я–Њ—Н—В–Њ–Љ—Г –њ–Њ—Б–ї–µ —Б–±–Њ—А–Ї–Є –і–≤–Є–≥–∞—В–µ–ї—П —В—А–µ–±—Г–µ—В—Б—П –љ–∞–Љ–∞–≥–љ–Є—З–Є–≤–∞–љ–Є–µ –≤–љ—Г—В—А–µ–љ–љ–Є—Е –Љ–∞–≥–љ–Є—В–Њ–≤ –љ–∞ —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–Я–Њ–≤—А–µ–ґ–і–µ–љ–љ—Л–є —Б–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М –≤ –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –њ—А–Њ—Й–µ –Ј–∞–Љ–µ–љ–Є—В—М, —З–µ–Љ —А–µ–Љ–Њ–љ—В–Є—А–Њ–≤–∞—В—М. –†–µ–Љ–Њ–љ—В—Г –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –њ–Њ–і–≤–µ—А–≥–∞—О—В —В–Њ–ї—М–Ї–Њ –Љ–Њ—Й–љ—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є, –Є–Љ–µ—О—Й–Є–µ –≤–µ—Б—М–Љ–∞ –≤—Л—Б–Њ–Ї—Г—О —Б—В–Њ–Є–Љ–Њ—Б—В—М.

–°—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є–µ —Б –њ—А–µ–њ—П—В—Б—В–≤–Є–µ–Љ

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М:

–°—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є–µ –њ–Њ–і–≤–Є–ґ–љ—Л—Е —Г–Ј–ї–Њ–≤ —Б—В–∞–љ–Ї–∞ —Б –њ—А–µ–њ—П—В—Б—В–≤–Є–µ–Љ, –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Њ—Б—В–∞–љ–Њ–≤–Ї–∞ —И–∞–≥–Њ–≤–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П, –љ–µ –≤–Ј—Л–≤–∞–µ—В —Г –љ–µ–≥–Њ –Ї–∞–Ї–Є—Е-–ї–Є–±–Њ –њ–Њ–≤—А–µ–ґ–і–µ–љ–Є–є.

–°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М:

–Т —Б—В–∞–љ–Ї–µ –љ–∞ –±–∞–Ј–µ —Б–µ—А–≤–Њ–њ—А–Є–≤–Њ–і–Њ–≤, –њ—А–Є —Б—В–Њ–ї–Ї–љ–Њ–≤–µ–љ–Є–Є –њ–Њ–і–≤–Є–ґ–љ—Л—Е —Г–Ј–ї–Њ–≤ —Б –њ—А–µ–њ—П—В—Б—В–≤–Є–µ–Љ, —Г–њ—А–∞–≤–ї—П—О—Й–∞—П —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞ –Њ–њ—А–µ–і–µ–ї—П–µ—В, —З—В–Њ –њ—А–Њ–Є–Ј–Њ—И–ї–Њ –њ–Њ–≤—Л—И–µ–љ–Є–µ –љ–∞–≥—А—Г–Ј–Ї–Є –Є –і–ї—П –Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Є –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є –љ–∞–≥—А—Г–Ј–Ї–Є –њ–Њ–≤—Л—И–∞–µ—В —Г—А–Њ–≤–µ–љ—М —В–Њ–Ї–∞, –њ–Њ–і–∞–≤–∞–µ–Љ—Л–є –љ–∞ –і–≤–Є–≥–∞—В–µ–ї—М. –Я—А–Є –њ–Њ–ї–љ–Њ–є –њ—А–Є–љ—Г–і–Є—В–µ–ї—М–љ–Њ–є –Њ—Б—В–∞–љ–Њ–≤–Ї–µ –љ–∞ —Б–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М –њ–Њ–і–∞–µ—В—Б—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ—Л–є —В–Њ–Ї. –Я–Њ—Н—В–Њ–Љ—Г, –µ—Б–ї–Є —Г–њ—А–∞–≤–ї—П—О—Й–∞—П —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–∞ –љ–µ –Њ—В—Б–ї–µ–ґ–Є–≤–∞–µ—В –њ–Њ–і–Њ–±–љ—Г—О —Б–Є—В—Г–∞—Ж–Є—О, —В–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ —Б–≥–Њ—А–∞–љ–Є–µ –і–≤–Є–≥–∞—В–µ–ї—П.

–Я—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М: · –Т—Л—Б–Њ–Ї–∞—П –љ–∞–і–µ–ґ–љ–Њ—Б—В—М · –Э–Є–Ј–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—О –Є –Ї –Њ–±—Б–ї—Г–ґ–Є–≤–∞—О—Й–µ–Љ—Г –њ–µ—А—Б–Њ–љ–∞–ї—Г · –Ю—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–Є–Ј–Ї–∞—П —Ж–µ–љ–∞ · –Т—Л—Б–Њ–Ї–∞—П –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–∞—П —В–Њ—З–љ–Њ—Б—В—М –°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М: · –Т—Л—Б–Њ–Ї–Є–µ –і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є · –Ю—В—Б—Г—В—Б—В–≤–Є–µ —Н—Д—Д–µ–Ї—В–∞ –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤ · –Т—Л—Б–Њ–Ї–∞—П –њ–µ—А–µ–≥—А—Г–Ј–Њ—З–љ–∞—П —Б–њ–Њ—Б–Њ–±–љ–Њ—Б—В—М

–Э–µ–і–Њ—Б—В–∞—В–Ї–Є

–®–∞–≥–Њ–≤—Л–є –і–≤–Є–≥–∞—В–µ–ї—М: · –Я–∞–і–µ–љ–Є–µ –Ї—А—Г—В—П—Й–µ–≥–Њ –Љ–Њ–Љ–µ–љ—В–∞ –љ–∞ –≤—Л—Б–Њ–Ї–Њ–є —Б–Ї–Њ—А–Њ—Б—В–Є · –Э–Є–Ј–Ї–∞—П —А–µ–Љ–Њ–љ—В–Њ–њ—А–Є–≥–Њ–і–љ–Њ—Б—В—М · –Т–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Н—Д—Д–µ–Ї—В–∞ –њ–Њ—В–µ—А–Є —И–∞–≥–Њ–≤ –°–µ—А–≤–Њ–і–≤–Є–≥–∞—В–µ–ї—М: · –Т—Л—Б–Њ–Ї–∞—П —Ж–µ–љ–∞ · –С–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ · –Я–Њ–≤—Л—И–µ–љ–љ—Л–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –Њ–±—Б–ї—Г–ґ–Є–≤–∞—О—Й–µ–Љ—Г –њ–µ—А—Б–Њ–љ–∞–ї—Г · –Э–Є–Ј–Ї–∞—П —А–µ–Љ–Њ–љ—В–Њ–њ—А–Є–≥–Њ–і–љ–Њ—Б—В—М · –Ґ—А–µ–±—Г–µ—В—Б—П –±–Њ–ї–µ–µ –±–µ—А–µ–ґ–љ–Њ–µ –Њ—В–љ–Њ—И–µ–љ–Є–µ –Ї –і–≤–Є–≥–∞—В–µ–ї—О –У–і–µ –Ї—Г–њ–Є—В—М –і—А–∞–є–≤–µ—А TB6560

|

–У—А—Г–њ–њ–∞ VK

–Э–Њ–≤—Л–µ —Б—В–∞—В—М–Є

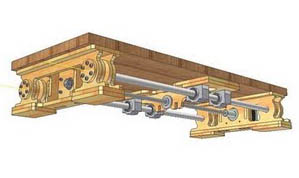

- –Ш–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–µ –І–Я–£ —Б—В–∞–љ–Ї–∞ –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А –љ–∞ CO2

- –Ъ–∞–Ї —А–∞–Ј—А–∞–±–Њ—В–∞—В—М, —Б–Њ–±—А–∞—В—М –Є –Ј–∞–њ—Г—Б—В–Є—В—М –І–Я–£ —Б—В–∞–љ–Њ–Ї

- –І–Я–£ —Д—А–µ–Ј–µ—А –Є–Ј —Д–∞–љ–µ—А—Л —Б–≤–Њ–Є–Љ–Є —А—Г–Ї–∞–Љ–Є

- –°–∞–Љ–Њ–і–µ–ї—М–љ—Л–є –ї–∞–Ј–µ—А–љ—Л–є SCARA —А–Њ–±–Њ—В-–≥—А–∞–≤–µ—А