|

3D –Ω―Ä–Η–Ϋ―²–Β―Ä

|

|

–Γ–Β–≥–Ψ–¥–Ϋ―è –Φ―΄ ―Ä–Α―¹―¹–Φ–Ψ―²―Ä–Η–Φ¬†Geeetech Me Ducer High Precision Personal 3D Printer –Η –Β–≥–Ψ ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η.

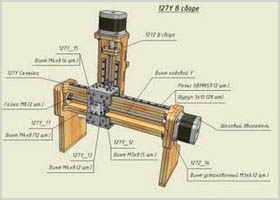

–Γ–Α–Φ–Ψ–Β –Η–Ϋ―²–Β―Ä–Β―¹–Ϋ–Ψ–Β –≤ ―ç―²–Ψ 3D –Ω―Ä–Η–Ϋ―²–Β―Ä–Β ―²–Ψ, ―΅―²–Ψ –Ψ–Ϋ –Ω–Ψ―¹―²–Α–≤–Μ―è–Β―²―¹―è –≤ ―¹–±–Ψ―Ä–Β. –Δ–Ψ –Β―¹―²―¨ - –Ψ–Ω–Μ–Α―²–Η–≤ –Β–≥–Ψ –Ϋ–Α –Κ–Η―²–Α–Ι―¹–Κ–Ψ–Φ –Η–Ϋ―²–Β―Ä–Ϋ–Β―² –Φ–Α–≥–Α–Ζ–Η–Ϋ–Β, ―΅–Β―Ä–Β–Ζ –Ϋ–Β–Κ–Ψ―²–Ψ―Ä–Ψ–Β –≤―Ä–Β–Φ―è –Ζ–Α–±–Η―Ä–Α–Β–Φ –Ω–Ψ―¹―΄–Μ–Κ―É, –≤–Β–Ζ–Β–Φ –¥–Ψ–Φ–Ψ–Ι, –Ψ―²–Κ―Ä―΄–≤–Α–Β–Φ, –¥–Ψ―¹―²–Α–Β–Φ 3D –Ω―Ä–Η–Ϋ―²–Β―Ä, –Ω–Ψ–¥–Κ–Μ―é―΅–Α–Β–Φ –Κ –Κ–Ψ–Φ–Ω―¨―é―²–Β―Ä―É –Η –Φ–Ψ–Ε–Ϋ–Ψ –Ϋ–Α―΅–Η–Ϋ–Α―²―¨ –Ω–Β―΅–Α―²–Α―²―¨ 3D –Φ–Ψ–¥–Β–Μ–Η!.

|

|

|

3D –Ω―Ä–Η–Ϋ―²–Β―Ä

|

|

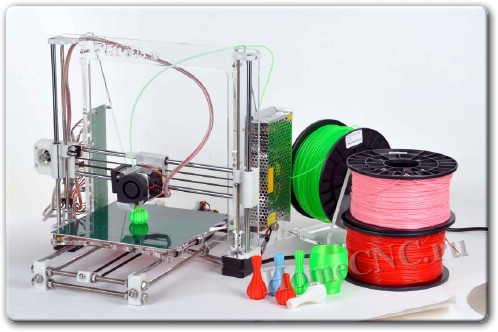

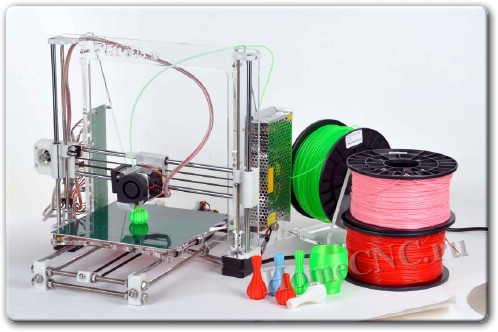

3D –Ω―Ä–Η–Ϋ―²–Β―Ä Geeetech FDM Me Creator mini 3D Printer MK8 Extruder ―ç―²–Ψ ―Ä–Α–Ζ–Ϋ–Ψ–≤–Η–¥–Ϋ–Ψ―¹―²―¨ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η Mendel. –û–¥–Ϋ–Α–Κ–Ψ, –≤ –Ψ―²–Μ–Η―΅–Η–Η –Ψ―² –Ψ―Ä–Η–≥–Η–Ϋ–Α–Μ―¨–Ϋ–Ψ–≥–Ψ Mendel –≤ –Κ–Α―΅–Β―¹―²–≤–Β –±–Α–Ζ―΄ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―²―¹―è –Φ–Β―²–Α–Μ–Μ–Η―΅–Β―¹–Κ–Η–Ι –Κ–Α―Ä–Κ–Α―¹.

–ß―²–Ψ –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² Geeetech FDM Me Creator mini 3D Printer MK8 Extruder –Η–Φ–Β―²―¨ –±–Ψ–Μ–Β–Β –Ε–Β―¹―²–Κ―É―é –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―é –Η –Ω–Β―΅–Α―²–Α―²―¨ ―¹ –±–Ψ–Μ–Β–Β –≤―΄―¹–Ψ–Κ–Ψ–Ι ―²–Ψ―΅–Ϋ–Ψ―¹―²―¨―é.

–‰―²–Α–Κ, –Κ–Α–Κ–Η–Β ―²–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Η–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η –Η–Φ–Β–Β―² Geeetech FDM Me Creator MK8.

|

|

3D –Ω―Ä–Η–Ϋ―²–Β―Ä

|

|

Heacent Reprap Prusa i3 3D - ―ç―²–Ψ –Ϋ–Α–±–Ψ―Ä –¥–Μ―è ―¹–±–Ψ―Ä–Κ–Η ―¹–Α–Φ–Ψ–¥–Β–Μ―¨–Ϋ–Ψ–≥–Ψ 3D –Ω―Ä–Η–Ϋ―²–Β―Ä–Α.

–ö―É–Ω–Η―²―¨¬†Heacent Reprap Prusa i3 3D –Φ–Ψ–Ε–Ϋ–Ψ –Ω–Ψ ―¹―¹―΄–Μ–Κ–Β –≤ –Κ–Ψ–Ϋ―Ü–Β ―¹―²–Α―²―¨–Η.

–Δ–Β―Ö–Ϋ–Η―΅–Β―¹–Κ–Η–Β ―Ö–Α―Ä–Α–Κ―²–Β―Ä–Η―¹―²–Η–Κ–Η¬†Heacent Reprap Prusa i3 3D

–™–Α–±–Α―Ä–Η―²―΄: 425―Ö420―Ö370–Φ–Φ¬†

–£–Β―¹: 6,8 –Κ–≥¬†

–€–Α–Κ―¹. ―Ä–Α–Ζ–Φ–Β―Ä –Ω–Β―΅–Α―²–Η: 200―Ö200―Ö180–Φ–Φ¬†

–Γ–Ψ–Ω–Μ–Ψ: 0.3–Φ–Φ¬†

–î–Η–Α–Φ–Β―²―Ä –Φ–Α―²–Β―Ä–Η–Α–Μ–Α: 1.75–Φ–Φ¬†

–€–Α–Κ―¹–Η–Φ–Α–Μ―¨–Ϋ–Α―è ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α: 300'C¬†

–Δ–Ψ―΅–Ϋ–Ψ―¹―²―¨ –Ω–Ψ–Ζ–Η―Ü–Η–Ψ–Ϋ–Η―Ä–Ψ–≤–Α–Ϋ–Η―è: 0.012–Φ–Φ¬†

–€–Α―²–Β―Ä–Η–Α–Μ –Ω–Β―΅–Α―²–Η: ABS, PLA, –Ϋ–Β–Ι–Μ–Ψ–Ϋ

–Λ–Ψ―Ä–Φ–Α―² ―³–Α–Ι–Μ–Α: STL, G-Code

–ß―²–Ψ –Ω―Ä–Β–¥―¹―²–Α–≤–Μ―è–Β―² ―¹–Ψ–±–Ψ–Ι 3D –Ω―Ä–Η–Ϋ―²–Β―Ä Heacent Reprap Prusa i3 3D?

|

|

3D –Ω―Ä–Η–Ϋ―²–Β―Ä

|

|

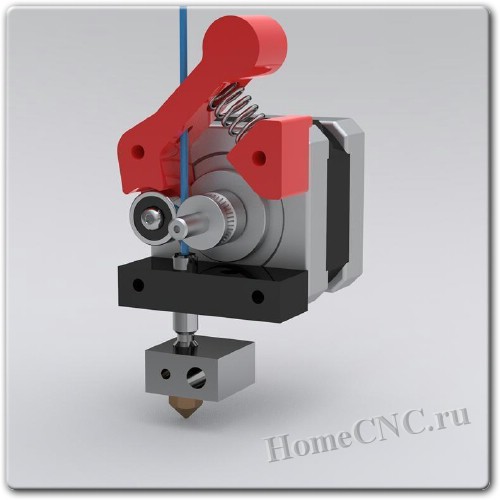

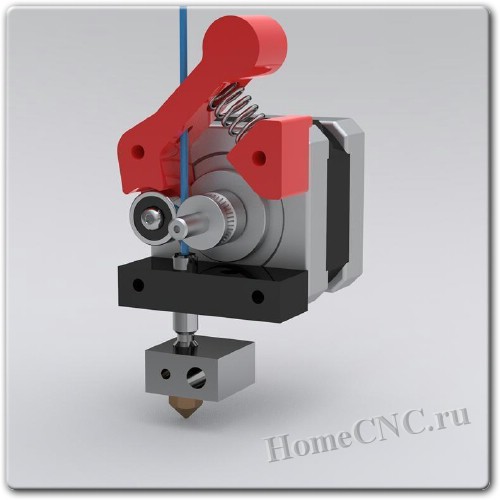

–ü–Β―΅–Α―²–Α―é―â–Α―è –≥–Ψ–Μ–Ψ–≤–Κ–Α 3D-–Ω―Ä–Η–Ϋ―²–Β―Ä–Α –Ϋ–Α–Ζ―΄–≤–Α–Β―²―¹―è ―ç–Κ―¹―²―Ä―É–¥–Β―Ä–Ψ–Φ (–Ψ―² –Α–Ϋ–≥–Μ. extrude βÄ™ –≤―΄–¥–Α–≤–Μ–Η–≤–Α―²―¨). –ù–Α–Ζ–≤–Α–Ϋ–Η–Β –Ψ―²―Ä–Α–Ε–Α–Β―² –Ω―Ä–Η–Ϋ―Ü–Η–Ω –¥–Β–Ι―¹―²–≤–Η―è: –Ω–Β―΅–Α―²–Α―é―â–Α―è –≥–Ψ–Μ–Ψ–≤–Κ–Α –≤―΄–¥–Α–≤–Μ–Η–≤–Α–Β―² ―²–Β―Ä–Φ–Ψ–Ω–Μ–Α―¹―²–Η–Κ ―΅–Β―Ä–Β–Ζ ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ–Ψ–Β ―¹–Ψ–Ω–Μ–Ψ. –ü―Ä–Ψ–≤–Ψ–¥―è –Α–Ϋ–Α–Μ–Ψ–≥–Η―é, –Ω–Ψ ―²–Ψ–Ι –Ε–Β ―¹―Ö–Β–Φ–Β –¥–Β–Ι―¹―²–≤―É―é―² ―Ä–Α―¹–Ω―Ä–Ψ―¹―²―Ä–Α–Ϋ―ë–Ϋ–Ϋ―΄–Β –≤ –±―΄―²―É –Κ–Μ–Β–Β–≤―΄–Β –Ω–Η―¹―²–Ψ–Μ–Β―²―΄, ―à–Ω―Ä–Η―Ü―΄ ―¹ –≥–Β―Ä–Φ–Β―²–Η–Κ–Ψ–Φ, ―²―é–±–Η–Κ–Η –Ζ―É–±–Ϋ–Ψ–Ι –Ω–Α―¹―²―΄, –Ϋ–Α–Κ–Ψ–Ϋ–Β―Ü.

–ö–Α–Κ –Ω―Ä–Α–≤–Η–Μ–Ψ, –¥–Μ―è 3D-–Ω―Ä–Η–Ϋ―²–Β―Ä–Ψ–≤ –Ω―Ä–Η–Φ–Β–Ϋ―è–Β―²―¹―è ―³–Η–Μ–Α–Φ–Β–Ϋ―²–Ϋ―΄–Ι (–Ϋ–Η―²–Β–≤–Η–¥–Ϋ―΄–Ι) ―²–Β―Ä–Φ–Ψ–Ω–Μ–Α―¹―²–Η–Κ ―²–Η–Ω–Α ABS –Η–Μ–Η PLA. –ß―²–Ψ –≤―΄–±―Ä–Α―²―¨ –¥–Μ―è –Ω–Β―΅–Α―²–Η - ―¹–Φ–Ψ―²―Ä–Η―²–Β –≤ ―¹―²–Α―²―¨–Β: –£―΄–±–Ψ―Ä –Ω–Μ–Α―¹―²–Η–Κ–Α –¥–Μ―è –Ω–Β―΅–Α―²–Η –Ϋ–Α 3D –Ω―Ä–Η–Ϋ―²–Β―Ä–Β.

–£–Ω―Ä–Ψ―΅–Β–Φ, –Η–Ϋ–Ψ–≥–¥–Α –Ω―Ä–Η–Φ–Β–Ϋ―è―é―² –Η –±–Ψ–Μ–Β–Β ―ç–Κ–Ζ–Ψ―²–Η―΅–Ϋ―΄–Β –Ω–Μ–Α―¹―²–Η–Κ–Η, –Ϋ–Α–Ω―Ä–Η–Φ–Β―Ä –Φ–Ψ–Ε–Ϋ–Ψ –Ω–Β―΅–Α―²–Α―²―¨ –Ϋ–Β–Ι–Μ–Ψ–Ϋ–Ψ–Φ –Ϋ–Α 3D –Ω―Ä–Η–Ϋ―²–Β―Ä–Β, ―³–Α–Κ―²–Η―΅–Β―¹–Κ–Η –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β―²―¹―è –¥–Β―à–Β–≤–Α―è –Μ–Β―¹–Κ–Α –¥–Μ―è ―²―Ä–Η–Φ–Φ–Β―Ä–Ψ–≤.

–ù–Β ―¹–Φ–Ψ―²―Ä―è –Ϋ–Α ―Ä–Α–Ζ–Ϋ–Ψ–Ψ–±―Ä–Α–Ζ–Η–Β 3D –Ω―Ä–Η–Ϋ―²–Β―Ä–Ψ–≤, –Η―Ö –Ω–Β―΅–Α―²–Α―é―â–Η–Β –≥–Ψ–Μ–Ψ–≤–Κ–Η ―¹–¥–Β–Μ–Α–Ϋ―΄ –Ω–Ψ –Ψ–¥–Ϋ–Ψ–Φ―É –Ω―Ä–Η–Ϋ―Ü–Η–Ω―É –Η –Ϋ–Β ―¹–Η–Μ―¨–Ϋ–Ψ –Ψ―²–Μ–Η―΅–Α―é―²―¹―è –¥―Ä―É–≥ –Ψ―² –¥―Ä―É–≥–Α. –ö –Ω―Ä–Η–Φ–Β―Ä―É, –Ϋ–Β–±–Ψ–Μ―¨―à–Α―è 3D ―Ä―É―΅–Κ–Α Myrwell - ―ç―²–Ψ ―³–Α–Κ―²–Η―΅–Β―¹–Κ–Η –Ω–Ψ–Μ–Ϋ–Ψ―Ü–Β–Ϋ–Ϋ―΄–Ι ―ç–Κ―¹―²―Ä―É–¥–Β―Ä –Ζ–Α–Κ–Μ―é―΅–Β–Ϋ–Ϋ―΄–Ι –≤ –Κ–Ψ―Ä–Ω―É―¹ –Κ–Ψ―²–Ψ―Ä―΄–Ι ―É–¥–Ψ–±–Ϋ–Ψ –¥–Β―Ä–Ε–Α―²―¨ –≤ ―Ä―É–Κ–Β.

|

|

3D –Ω―Ä–Η–Ϋ―²–Β―Ä

|

|

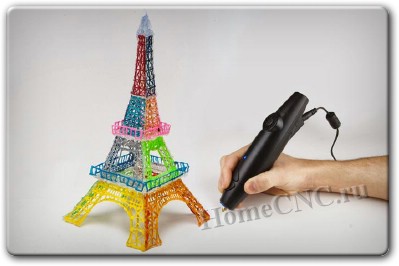

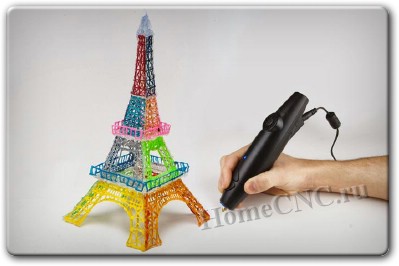

3D ―Ä―É―΅–Κ–Α βÄ™ ―ç―²–Ψ ―Ä―É―΅–Ϋ–Ψ–Ι 3D –Ω―Ä–Η–Ϋ―²–Β―Ä, –Κ–Ψ―²–Ψ―Ä―΄–Ι –¥–Ψ―¹―²–Α―²–Ψ―΅–Ϋ–Ψ –Ω–Ψ–¥–Κ–Μ―é―΅–Η―²―¨ –≤ ―Ä–Ψ–Ζ–Β―²–Κ―É –Η –Φ–Ψ–Ε–Ϋ–Ψ –Ϋ–Α―΅–Η–Ϋ–Α―²―¨ ―Ä–Η―¹–Ψ–≤–Α―²―¨ ―²―Ä–Β―Ö–Φ–Β―Ä–Ϋ―΄–Β –Ψ–±―ä–Β–Κ―²―΄.

–Γ–Α–Φ–Ψ–Ι –Ω–Β―Ä–≤–Ψ–Ι 3D ―Ä―É―΅–Κ–Ψ–Ι –±―΄–Μ–Α 3Doodler, –Β–Β ―Ä–Α–Ζ―Ä–Α–±–Ψ―²–Α–Μ–Α –±–Ψ―¹―²–Ψ–Ϋ―¹–Κ–Α―è –Κ–Ψ–Φ–Ω–Α–Ϋ–Η―è WobbleWorks –Η –Ϋ–Α―΅–Α–Μ–Α –Ω―Ä–Ψ–¥–Α–Ε–Η –Ϋ–Α Kickstarter. –‰–Ζ–Ϋ–Α―΅–Α–Μ―¨–Ϋ–Ψ –Ω–Μ–Α–Ϋ–Η―Ä–Ψ–≤–Α–Μ–Ψ―¹―¨ ―¹–Ψ–±―Ä–Α―²―¨ 30 000$, –Ϋ–Ψ, –Ζ–Α–Κ–Α–Ζ–Ψ–≤ –Ϋ–Α–±―Ä–Α–Μ–Ψ―¹―¨ –Ϋ–Α 2 –Φ–Η–Μ–Μ–Η–Ψ–Ϋ–Α.

–ü–Ψ―²–Ψ–Φ –Ω–Ψ–¥–Κ–Μ―é―΅–Η–Μ–Η―¹―¨ –Κ–Η―²–Α–Ι―¹–Κ–Η–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η―²–Β–Μ–Η –Η –Ζ–Α–≤–Α–Μ–Η–Μ–Η –Φ–Η―Ä –Α–Ϋ–Α–Μ–Ψ–≥–Α–Φ–Η 3Doodler.

|

|

|

|

|

<< –ü–Β―Ä–≤–Α―è < –ü―Ä–Β–¥―΄–¥―É―â–Α―è 1 2 3 4 5 6 –Γ–Μ–Β–¥―É―é―â–Α―è > –ü–Ψ―¹–Μ–Β–¥–Ϋ―è―è >>

|

|

–Γ―²―Ä–Α–Ϋ–Η―Ü–Α 3 –Η–Ζ 6 |