Интересное предложение

Вход

Статистика

| Как избежать деформации моделей при 3D-печати |

| 3D принтер |

|

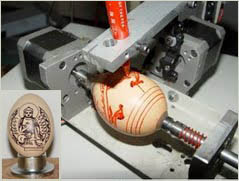

Нет ничего «приятнее», чем отойти от принтера на пару часов и подремать, а вернувшись, найти вот это:

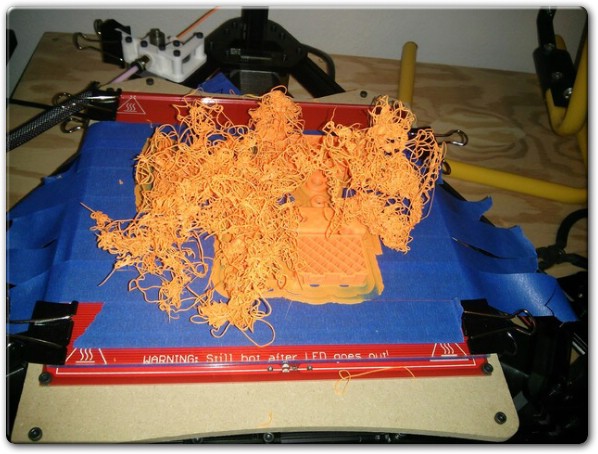

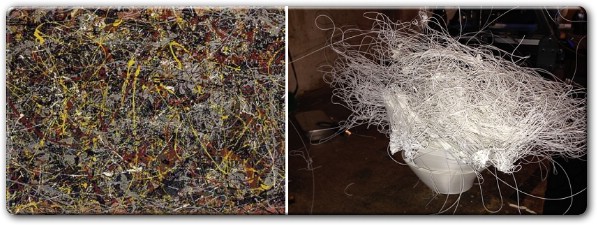

Знакомая картина? Да, это те самые «ангельские волосы», «спагетти» или «вермишель», получаемые при срыве модели с рабочего стола. Причиной такого бедствия зачастую служит деформация слоев. Закручивание краев модели вверх приводит к тому, что экструдер цепляет модель и банально ломает или срывает ее с платформы. Дальше же начинается артистичное наполнение окружающей среды пластиковой нитью в художественном стиле Джексона Поллока.

Слева: 1948. Автор: Джексон Поллок. Фиброкартон, масло. Цена: $140млн Справа: Ангельские волосы, 2013. Автор: Ravix. Принтер Prusa Mendel, ABS-пластик. Цена: $0 Но прелести деформации на этом не заканчиваются. Как проще всего поссорить двух «мэйкеров»? Правильный ответ: спросить у них что лучше – PLA (полилактид) или ABS (акрилонитрилбутадиенстирол). ABS – штука, конечно, заманчивая. Этот пластик прочен, долговечен и недорог. Полилактид, в общем-то, тоже относительно недорог, но относительно мягок и биоразлагаем – со всеми вытекающими последствиями. Так почему же такие популярные устройства, как Makerbot Replicator, создаются для печати одним лишь полилактидом? Экологичность PLA суть вторичная причина, скорее даже бонус. А главная причина – низкая температура стеклования и минимальная усадка. Он не требует нагревания до сверхвысоких температур для плавления, а при остывании хоть и сжимается, теряя объем, но не сильно. Другими словами, печатать полилактидом проще. А вот ABS «усаживается» достаточно заметно, теряя до 8% объема. Если не контролировать температурный режим, то можно получить искривления и даже трещины. Итак, что можно сделать, чтобы модели не выходили кривыми и косыми? Предлагаем несколько советов:

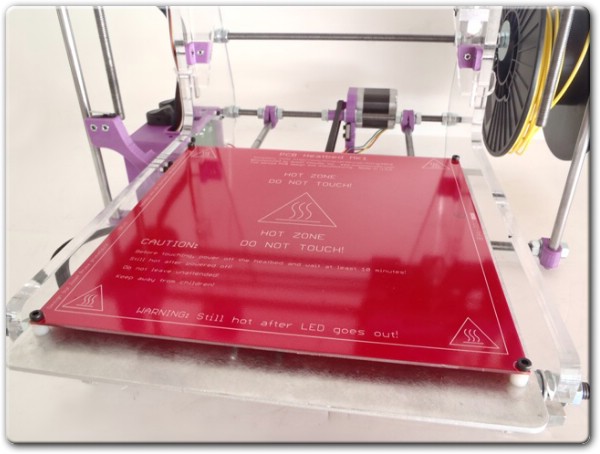

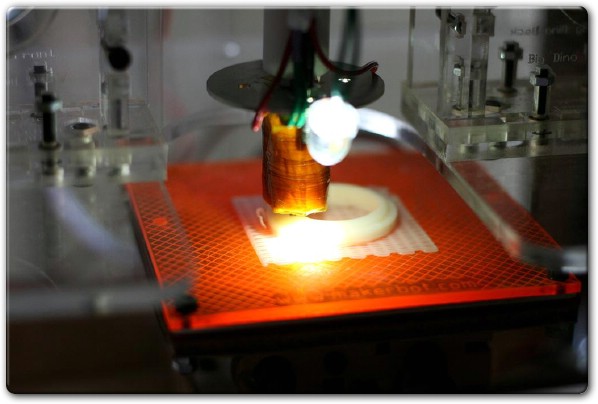

1. Используйте подогреваемую платформу

Эта опция предлагается со многими современными 3D-принтерами, а в случае с RepRap модификацию можно провести самому. Пусть подогрев и добавит к стоимости принтера, но оно того стоит. Подогрев модели снизу позволяет замедлять и выравнивать процесс остывания. Если небольшие модели из PLA можно напечатать без подогрева, то при печати больших объектов без нагревательного элемента уже не обойтись, так как даже незначительная усадка PLA имеет кумулятивный эффект при возрастании габаритов модели. При печати же ABS-пластиком подогрев просто необходим, иначе быстрая усадка нижних слоев приведет к деформации верхних, еще горячих частей модели. Стоит обратить внимание на равномерность прогрева платформы. Если прогрев не будет равномерным, то первые же слои, неравномерно охлаждаясь, могут «закрутиться». Зачастую тут даже не поможет клей или липкая лента, используемые для удержания модели на месте. Края поднимутся, экструдер зацепит нанесенные слои, а дальше – «вермишель». 2. Выберите правильную платформу

Если пластик не будет клеиться к платформе, ждите беды. Какая из них лучшая – консенсуса нет. Фигурируют столы из алюминия, стекла (даже базальта), стали, титана. Бывалые «RepRap»еры молятся на Kapton – полиимидную пленку, наносимую на поверхность платформы. Кстати, пленку можно обработать мелкозернистой наждачной шкуркой – шершавая поверхность будет способствовать «схватыванию» с пластиком. Некоторые пользователи напыляют на поверхность платформы аэрозольный клей, содержащий ацетон (для схватывания ABS), или даже лак для волос! 3. Чистота – залог хорошей печати Если рабочая платформа покрыта пылью, то к пыли и будет прилипать пластик. Как это повлияет на сцепление модели с самой платформой вряд ли нужно объяснять. Если печать производится ABS-пластиком, можно протереть платформу ацетоном, чтобы растворить мелкие кусочки, оставшиеся от предыдущих моделей. На полилактид ацетон эффекта не имеет, но можно попробовать Лимонен. Кстати, нить тоже стоит держать в чистом состоянии, ибо накопление пыли в экструдере чревато всевозможными интересными, но малоприятными последствиями. Один простой метод очистки нити (если уж она запылилась) – использование поролонового фильтра перед подачей в экструдер. 4. Калибровка по высоте

Правильно нанесенный первый слой – краеугольный камень успешной печати. Если при нанесении первого слоя головка сидит слишком высоко над платформой, сцепление может оказаться слишком слабым. Эта проблема решается экспериментальным путем: если вашу модель срывает с платформы, попробуйте понизить начальную высоту головки небольшими шажками. Если платформа подогреваемая, то имеет смысл провести калибровку в нагретом состоянии, ибо деформация платформы при нагреве может сделать «холодную» калибровку неточной. 5. Тише едешь – дальше будешь

Да, к сожалению, 3D-печать даже небольших объектов занимает достаточно много времени. Но для того, чтобы повысить сцепление с платформой и дать слоям дополнительное время на равномерное охлаждение может понадобиться замедлить процесс печати. Это особенно важно при работе с PLA, ибо полилактид достаточно долго остывает, и нижние слои могут подвергнуться деформации под давлением верхних слоев, если они не успеют пройти точку стеклования. 6. Не простудите свою модель

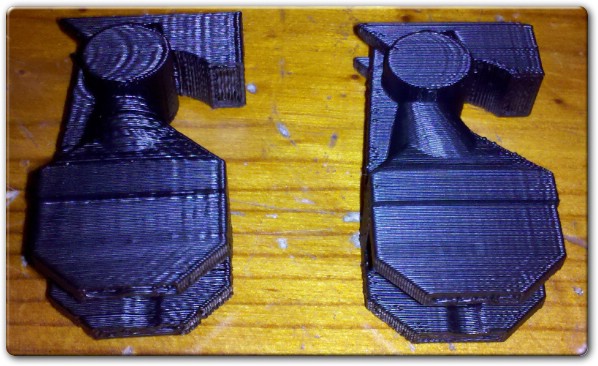

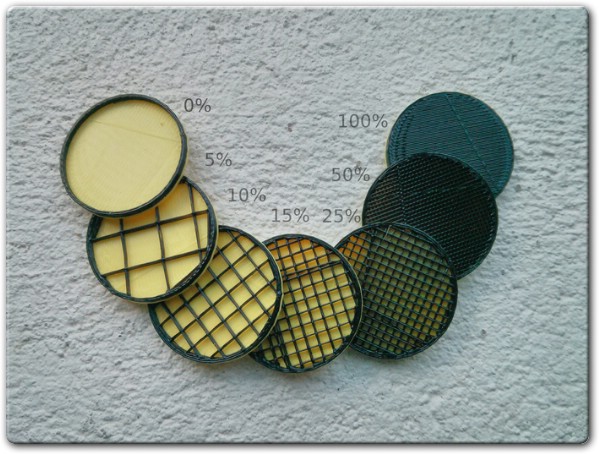

Сквозняки могут иметь негативные последствия не только для реальных человечков, но и для пластиковых. Банальный сквозняк может привести к неравномерному охлаждению модели – переохлаждению с одной стороны с последующей односторонней усадкой и кривобокостью. Не зря многие производители предпочитают делать закрытые корпуса для своих принтеров. Кроме того, плотно закрытый корпус помогает поддерживать повышенную фоновую температуру в рабочей камере, что хорошо при работе с ABS-пластиком. А вот при печати PLA, возможно, придется снять одну из панелей или открыть дверцу (смотря как устроен корпус), чтобы способствовать более быстрому охлаждению модели. Многие производители устанавливают дополнительные вентиляторы на экструдеры с целью обдува свежих слоев полилактида (на PrintBox3D One мы насчитали целых три!). Хотя, в общем, это здравая идея, зачастую она имеет прямо противоположный эффект, ибо обдувается только одна сторона модели. В случае с расчет был сделан на быстрое охлаждение свежих слоев – до того, как последующие слои станут преградой для воздушного потока. А использует хитрую систему каналов, встроенных в экструдер для равномерного обдува модели сверху. 7. Убавьте пыл Не ваш лично. Имеется в виду температура экструдера. Идеальный вариант – разогрев экструдера до температуры чуть выше температуры стеклования пластика, лишь бы экструзия проходила нормально и слои «схватывались» между собой. Ведь чем сильнее разогрет пластик, тем дольше он будет остывать, и тем ощутимее будет усадка. Но имейте в виду, что подобные эксперименты могут привнести дополнительную нагрузку на механизм экструдера, вплоть до повреждения оного. Да и сопло может забиться. Будьте осторожны. 8. Уменьшите плотность модели

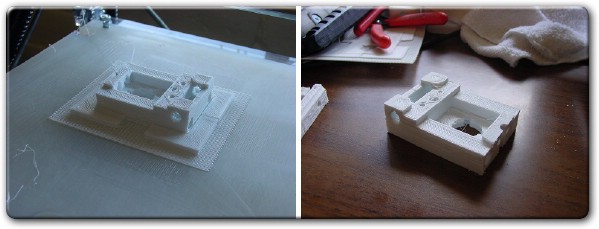

Модель может быть гомогенной (сплошной кусок пластика), полой (стенки снаружи, ровным счетом ничего внутри), либо облегченной (с виду цельная, а внутри наполненная пластиковой сеткой или сотами). Последний вариант имеет массу достоинств. Тут и экономия материалов по сравнению с цельными моделями, хорошая прочность по сравнению с хрупкими полыми моделями и, наконец, пониженная вероятность деформации. Логика достаточно проста: чем больше поверхность слоя, соприкасающегося (т.е. слипающегося) с платформой, и меньше объем пластика в следующих слоях, тем меньше вероятность закручивания нижнего слоя при усадке верхних. Добавьте сюда уже описанные подложки, и шансы на успешную печать возрастают многократно. 9. Печатайте с подложкой

Подложка или «рафт» – это основание модели, выполненное в виде сетки. Ввиду высокой пористости, такие структуры остывают быстро и равномерно, а затем служат надежной основой для настоящей модели. Чем подложка больше и толще, тем она прочнее и надежней. Тут уже придется найти идеальный баланс между функциональностью и расходом материала. Многие программы для обработки цифровых моделей (например, Skeinforge или ReplicatorG) имеют встроенную функцию построения подложек.

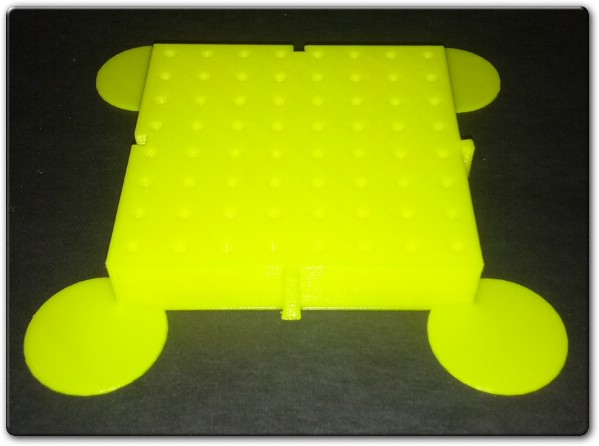

10. Ушки

Проблема с подложками в том, что они могут достаточно серьезно ухудшить качество нижнего слоя модели. Ведь весь этот лишний пластик придется удалять, не так ли? Как вариант, можно распечатать расширения нижнего слоя (т.н. «ушки») в наиболее уязвимых для закрутки местах – например, по углам. Ушки помогут держать края на месте, пока нижняя часть модели не затвердеет. После печати их будет куда проще удалить, чем подложку. Минусом этого приема является необходимость дополнительной рабочей поверхности. 11. Пороги

По своей сути, это комбинация подкладки и ушек. Подкладка увеличенного размера надстраивается дополнительными объектами («порогами» или «козырьками»), чья единственная цель – удерживать подкладку на месте. Наиболее эффективный метод предотвращения деформации нижних слоев, но и наиболее затратный с точки зрения материалов. Плюсом является тот факт, что сами «пороги» с моделью не соприкасаются, а поэтому по окончании печати счищать с модели придется лишь саму подложку. 12. Термостенки Своего рода средство для борьбы со сквозняками. В основе идеи лежит построение тонких стенок вокруг модели, сдерживающих теплый воздух внутри и способствующих более равномерному охлаждению модели. Фактически, это альтернатива закрытому корпусу принтера. Сами стенки могут подвергнуться деформации, но так как они не являются составляющей модели, это не страшно. Минусом является дополнительный расход материалов. Если у вас есть свои хитрости, расскажите нам! Источник статьи (с разрешения редакции) расположен . |